Der Umgang mit Pulvern und Granulaten will gelernt sein

Herausforderungen für die Schüttguttechnik – neue Lösungsansätze bei der Achema

Dieser Trendbericht gibt eine erste Vorstelllung davon, was die mechanische Verfahrenstechnik Mitte Juni in Frankfurt zur Achema in den Hallen 5 und 6 bieten wird.

Schüttgüter kommen in allen Branchen vor - von der Lebensmittel- und Kosmetikindustrie, in Chemiekonzernen, der Automobilproduktion bis zur Biomasseverarbeitung und in der Abfallwirtschaft. Häufig sind Partikel mit speziellen Eigenschaftsprofilen der Schlüssel für neue Produkte, wenn man an die Entwicklung von Kompositmaterialien, Brennstoffzellen oder Katalysatoren denkt. Zudem lassen sich mit der Modifikation von speziellen Oberflächeneigenschaften, Größe und Partikelverteilungen besondere Wirkstoffe für die Kosmetik- und Pharmaindustrie entwickeln.

Auch der Siegeszug von häuslichen Kaffeeautomaten mit Pads und Kapseln wäre ohne Know-how der Partikeltechnologen undenkbar, genauso die Entwicklung von Tütensuppen und Fertigmischungen. Hier liegt bspw. die Kunst darin, die Mischung entmischungsfrei abzupacken. Das getrocknete Produkt hält nicht nur länger, es lässt sich auch günstiger transportieren als die fertige Suppe.

Die Grundprinzipien vieler Verfahren für den Umgang mit Schüttgütern, wie das Sieben, Mischen oder Zerkleinern, haben sich über die vergangenen hundert Jahre nicht verändert. Das bedeutet jedoch nicht, dass es bei diesen Verfahren keine Innovationen mehr geben könnte. Die mechanische Verfahrenstechnik erlebt gerade eine Renaissance: So werden immer komplexere Produkteigenschaften bei gleichzeitig steigenden Qualitätsansprüchen gefordert. Dazu gehört etwa, dass die Partikelgrößen immer feiner werden. Noch vor 20 Jahren hat man sich eher im Mikrometer-Bereich bewegt, inzwischen ist die Nanotechnologie in der Praxis angekommen. Dementsprechend werden auch immer feinere Verteilungen gefordert.

Schüttgut - eine Herausforderung für Anlagenbetreiber

Während das Verhalten von Flüssigkeiten mittlerweile gut erforscht ist, stoßen Anwender beim Umgang mit Pulvern, Stäuben und Granulaten durchaus auf Überraschungen. Insbesondere Apparate- und Anlagenbetreiber können ein Lied davon singen. Was macht den Umgang mit Schüttgütern so schwierig? Während sich das eine Produkt leicht abfüllen lässt, neigt das nächste dazu, Brücken zu bilden und wiederum ein anderes schießt wie eine Flüssigkeit durch die Leitungen. Es gibt Produkte, die sich bei identischen Abfüllversuchen immer unterschiedlich verhalten oder - schlimmer noch - erst beim vierten Abfüllversuch ins Stocken geraten und damit alle bisherigen Erkenntnisse zunichtemachen. Auch die Schüttguthistorie spielt eine Rolle, die Verdichtung von Partikeln ist bei Förder- und Abfüllprozessen nicht zu vernachlässigen.

Hintergrund ist, dass es in den wenigsten Fällen das ideale Partikel gibt. In den meisten Fällen unterscheiden sie sich minimal in der Größe und an der Oberfläche, so dass beispielsweise Abfüll- und Dosiervorgänge schlecht vorhersehbar sind. Abhilfe schafft nur die Kenntnis der Eigenschaften von Schüttgütern, wie die Schüttgutdichte, Partikelgröße, Partikelform, Feuchte und andere Parameter. Dazu gehört zudem die genaue Charakteristik der Fließeigenschaften. Eine Fehleinschätzung kann zu Störungen im Prozessablauf führen. Daher verfügen die meisten Apparatebauer über ein Technikum, in dem aufwändige Versuchsreihen und Untersuchungen möglich sind. Dort lassen sich auch die branchenspezifischen Besonderheiten abklären. Während die Kunststoffbranche sehr viel Wert auf die schonende Förderung legt und z. B. „Engelshaar" (Kunststofffäden, die durch Abrieb bei der Förderung entstehen) vermeiden will, ist der Ex-Schutz an den Chemiestandorten häufig obligatorisch. Und bei der Lebensmittel- und Pharmaindustrie steht das hygienische Schüttguthandling an oberster Stelle.

Nanopartikel: Die kleinen Unbekannten?

Nanopartikel stellen Anlagenbauer und Schüttgutexperten vor besondere Herausforderungen. In der Industrie kommen sie beispielsweise in Kosmetika oder Waschmitteln heute schon zum Einsatz; in der Medizin gelten sie als Hoffnungsträger, wenn es darum geht, Medikamente gezielt an ihren Einsatzort zu transportieren oder sogar gezielt nur an Krebszellen freizusetzen und so Nebenwirkungen in der Therapie zu vermeiden.

Die Größe, Form und Oberflächenbeschaffenheit von Nanopartikeln wirken sich unmittelbar auf Produkteigenschaften aus, zum Beispiel bei Halbleitern oder Solarzellen. Gleichzeitig lassen sie sich aber mit gängigen Verfahren gerade im Größenbereich < 20 nm kaum klassieren; statt Masse oder Dichte spielen hier elektrostatische Kräfte oder molekulare Wechselwirkungen eine maßgebliche Rolle. Sowohl in der Messtechnik zur Charakterisierung von Nanopartikeln und ihren Eigenschaften als auch bei der Verarbeitung wie zum Beispiel beim Klassieren besteht noch erheblicher Forschungsbedarf. Dabei orientieren sich Wissenschaftler unter anderem an Disziplinen, die im Umgang mit großen Molekülen oder kleinen Teilchen schon viel Erfahrung mitbringen. So werden chromatographische Verfahren, die aus der Proteinreinigung bekannt sind, auf Nanomaterialien angewendet - mit vielversprechenden Ergebnissen.

Neue optische Verfahren bzw. Kombinationen verschiedener Messmethoden gestatten es, schon bei der Herstellung online die Größe und Morphologie der Partikel zu vermessen.

In den Prozess schauen

Während es noch vor einigen Jahren gängige Meinung war, dass Schüttgüter unberechenbar sind, hat sich diese Einsicht mittlerweile etwas geändert. Die Simulation von Feststoffprozessen, etwa mit Hilfe der Finite-Elemente-Methode, ist heute dank gestiegener Rechnerleistungen ein probates Mittel, um ein Verfahren zu optimieren.

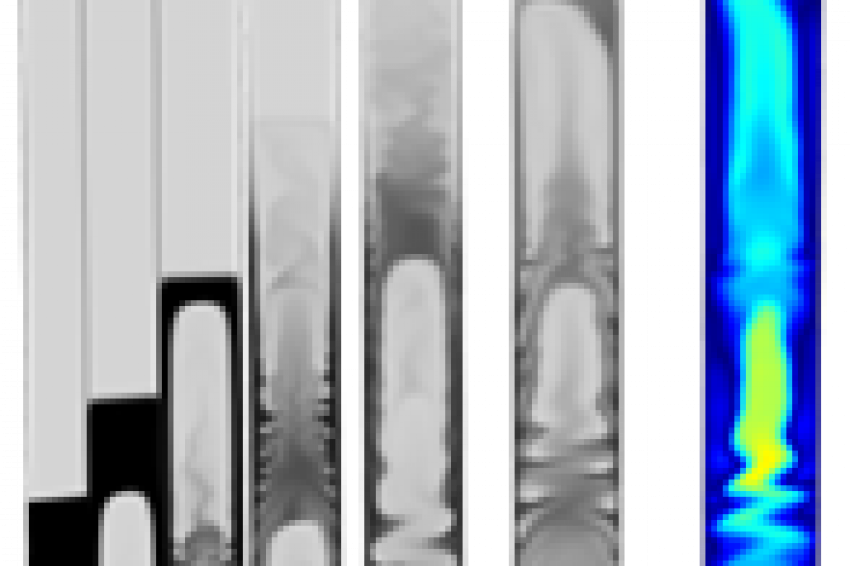

Der Vorteil solcher Methoden, wie etwa der Simulation mit CFD (computational fluid dynamics) ist, dass sich mit einem guten Modell viele Details und Parameter eines Prozesses gefahrlos untersuchen lassen. Die Simulation liefert wichtige Informationen über die lokalen Verhältnisse innerhalb der unterschiedlichsten Anlagenteile. So lassen sich die Befüllvorgänge in einem Silo mit niedrigen und hohen Beladungen darstellen oder Strömungsverhältnisse in einem Mischer, um diesen zu optimieren. Weitere Untersuchungsparameter können die Position der Befüllstelle, Filtergröße, das Schüttgut selbst, aber auch die Schüttguttemperatur betreffen. Auch für komplizierte Geometrien und Einbausituationen lassen sich mit Hilfe von Simulationen gute Lösungen erarbeiten. Damit können Technikums- und Entwicklungskosten reduziert werden.

Auch die Partikelanalyse bietet einen detailliierten Blick in den Prozess. Die Fortschritte bei den bildgebenden Verfahren sind enorm. Inzwischen kennt man die Vorgänge an den Grenzflächen und weiß, wie sich dies auf den Prozess auswirkt. Dadurch lassen sich Materialeigenschaften von Partikeln gezielter steuern, etwa die Größe, die Kristallmorphologie oder die Form. Dies ist beispielsweise bedeutend für die Entwicklung von individualisierten Medikamenten, in denen Wirkstoffe auf den einzelnen Patienten abgestimmt werden.

Lebensdauer von Anlagen verlängern

In der Schüttguttechnologie geht es sehr oft darum, das Schüttgut in Schwung zu bekommen. Die Wahl der richtigen Schleuse, ein Wechsel von der horizontalen in die senkrechte Förderrichtung oder eine detaillierte Siloauslegung sorgen dafür, dass Schüttgüter in Bewegung bleiben. Es lässt sich aber auch mit einer geänderten Verteilung der Teilchengrößen oder der Erzeugung von Agglomeraten oder Mikrogranulaten einiges bewirken. Dazu gehören das Entfernen von Feingutanteilen, die Veränderung des Zerkleinerungsprozesses und das Beschichten der Oberflächen mit sehr feinkörnigen Fließhilfsmitteln, wie Talkum.

Das Produkt zu kennen, verhindert gleichzeitig frühzeitige Verschleißeigenschaften in der Anlage. Schließlich ist Verschleiß meist eine Systemeigenschaft und nicht unbedingt eine Sache des Schüttguts. Zwar lässt sich mit der entsprechenden Auslegung der Verschleiß nicht unbedingt verhindern, aber durchaus aufhalten. So kann eine Veränderung des Aufprallwinkels oder der Geschwindigkeit die Lebensdauer der Anlagen nachhaltig erhöhen.

Know-how der Apparatebauer gefordert

Aufgrund der steigenden Anforderungen in der Pharmaindustrie ist in den vergangenen 15 Jahren die staubarme Übergabe von einem Gebinde beispielsweise in einen Mischer in den Fokus gerückt. Neben dem Vermeiden von Kreuzkontaminationen rückte - auch durch die Zunahme von hochpotenten Wirkstoffen -der Mitarbeiterschutz immer stärker in den Vordergrund. Eine ähnliche Entwicklung ist mittlerweile in der Lebensmittelindustrie und in der Chemie zu beobachten. Diese Branchen schätzen ebenso eine staubarme Umgebung, mit der sich Kreuzkontaminationen durch allergieverursachende Lebensmittel oder Gefahren für das Bedienpersonal oder gefährliche Situationen durch Stäube in der Luft vermeiden lassen.

Konstrukteure stehen allerdings vor der Herausforderung, dass es eine Vielzahl von unterschiedlichen Gebinden gibt, die für den Transport und das Handling dieser Roh-, Zwischen- und Fertigprodukte eingesetzt werden: Big Bags, Octabins, Fässer, Säcke oder mobile Container sind nur einige davon. Auch verschiedene Höhen von Ein- und Auslaufstutzen können zu aufwändigen Anpassungen und Sonderkonstruktionen seitens der Apparatebauer führen. Die Entwicklung geht daher zu Systemen, die sich flexibel einsetzen lassen.

Die genaue und gleichmäßige Dosierung, die häufig in die Übergabestationen integriert ist, ist in vielen Prozessen die Voraussetzung für qualitativ hochwertige Produkte. Gemeinsam müssen daher Anwender und Hersteller das richtige Dosierverfahren auswählen. Die Aufgabe wird schwieriger, umso geringer die Mengen sind. In der Lebensmittelindustrie müssen beispielsweise geringste Mengen an Vitaminen mit sehr hoher Genauigkeit dazu gegeben werden. Aber auch die Begleitumstände können die Dosierung erschweren, etwa durch hohe hygienische Anforderungen oder durch sehr enge Platzverhältnisse, wie es in der Kunststoffindustrie mitunter der Fall ist.

Sicherheit geht vor

Ein Thema, mit dem sich die meisten Schüttguttechnologen auseinander setzen müssen, ist der Explosionsschutz. So geht man allein in Deutschland von einer Staub-Explosion pro Tag aus. Diese Ereignisse müssen nicht immer tragisch enden, belegen aber die Notwendigkeit, sich mit diesem Thema zu beschäftigen. Der Grund: Die Untere Explosionsgrenze (UEG) vieler Stäube liegt zwischen 20 und 125 g/m³. Die Schüttgüte praxisrelevanter Stäube liegt bei etwa 800 kg/m³. Bei einer Staubschicht von 1 mm und einer Raumhöhe von 3 m entspricht dies bereits einer Menge von 270 g/m³. Damit reicht schon ein Luftzug, der den Staub aufwirbelt, um ein explosionsfähiges Staub-/Luftgemisch zu erhalten. Ein tragfähiges Explosionsschutz-Konzept ist daher bei vielen Anwendern Pflicht.

Primäre vorbeugende Schutzmaßnahmen liegen darin, einen oder mehrere Teilnehmer aus dem so genannten Explosions-Dreieck (Zündenergie, Sauerstoffgehalt und Staub) zu minimieren oder zu entfernen. So lässt sich unter Umständen ein brennbarer Stoff durch einen unbrennbaren Stoff substituieren. Weiter lässt sich der Sauerstoffanteil durch eine Stickstoffinertisierung reduzieren. Wichtige Maßnahme ist auch die Vermeidung von Zündquellen, also Schweißarbeiten, heiße Oberflächen, elektromagnetische Wellen oder heiße Gase. Erst danach wird über die zu ergreifenden Schutzmaßnahmen diskutiert, mit den sich die Auswirkungen einer Explosion reduzieren lassen. Dies kann beispielsweise eine explosionsdruckstoßfeste Bauweise mit Einrichtungen zur Explosionsdruckentlastung, Explosionsunterdrückung und Explosionsvolumenbegrenzung sein.

Zu einem schlüssigen Explosionsschutzkonzept gehören auch organisatorische Maßnahmen. Dies umfasst scheinbar einfache Regelungen wie ein Rauchverbot, regelmäßige Reinigungen, damit erst gar kein Staub herumliegt, die turnusmäßige Überprüfung der Erdungsmaßnahmen und ob Maschinen immer noch bestimmungsgemäß verwendet werden. Nicht zu vergessen ist die Dokumentation all dieser Maßnahmen, die in einem Explosionsschutzdokument mündet. Erst dann entsteht ein Explosionsschutzkonzept, welches nicht nur Behörden überzeugt, sondern im Betrieb gelebt wird. Dabei reicht die Zusammenarbeit weit über die Lieferung einzelner Komponenten hinaus. Voraus geht meist eine eingehende Beratung, etwa zu Änderungen bei Gesetzen und Richtlinien. So hat sich in den vergangenen Jahren herauskristallisiert, dass die strikte Trennung zwischen Brand- und Explosionsschutz bei der Lagerung von Schüttgütern in Silos und Lägern nicht zielführend ist. Zum einen lässt sich oft nicht feststellen, wer nun Auslöser des Ereignisses ist, der Brand oder die Explosion. Zum anderen hat man festgestellt, dass sich die Lösungsansätze aus beiden Bereichen gegenseitig beflügeln.

Urban Mining

Während es in der Pharma- und Kosmetikindustrie um die Beherrschung kleinster Stoffmengen geht, bewegt sich das Recycling von metallischen Rohstoffen zumindest am Anfang der Verarbeitungskette in ganz anderen Dimensionen. Urban Mining heißt die Disziplin, die sich damit befasst, aus Autos, Elektrogeräten oder sogar alten Deponien die wertvollen Rohstoffe zurück zu gewinnen. Immerhin enthält eine Tonne ausrangierter PC-Motherboards 30 mal mehr Gold als eine Tonne Golderz. Und so sollen sich 250.000 Tonnen Seltenerdmetalle in Form von Schlacken auf deutschen Deponien befinden. Der Weg bis zum wiederverwertbaren Rohstoff ist jedoch aufwändig und mit hohem energetischem Einsatz verbunden. Wird das Motherboard zum Beispiel nicht vor dem Shredder aus dem PC entfernt, ist es sehr schwer bis unmöglich, an die wesentlichen Spurenelemente noch heran zu kommen. In diesem Beispiel bedeutet dies einen Goldverlust von 75 %. Speziell angepasste Aufschlusszerkleinerungs- und Sortierprozesse sollen hier Abhilfe schaffen.

Die mechanische Verfahrenstechnik mit ihren klassischen Disziplinen Zerkleinerung/Klassieren steht am Anfang dieser Prozesskette und beeinflusst maßgeblich die nachfolgenden Prozessschritte, sprich ob sich ein Urban Mining überhaupt lohnt. Dafür sind noch zahlreiche Forschungs- und Entwicklungsprojekte nötig. Handlungsbedarf besteht unter anderem in der Aufbereitung von feindispersen polymetallischen Partikelsystemen kleiner 10 µm. Auch Sortierverfahren für feinste Partikelsysteme bei sehr feinem Aufschluss (< 50 µm, vorzugsweise im Bereich 0,1-10 µm) und die energieeffiziente Zerkleinerung müssen weiter entwickelt werden.

Doch selbst wenn wirtschaftliche Verfahrenswege gefunden werden, heißt das noch lange nicht, dass sich diese Suche nachhaltig lohnt. Zum einen schwanken die Erträge für die recycelten Rohstoffe durchaus im zweistelligen Bereich. Eine vormals ertragreiche Anlage könnte auf diese Weise schnell unwirtschaftlich werden. Zum anderen wird die Trennung aufgrund immer neuer Materialien und Stoffverbunde zunehmend schwieriger. In Zukunft sind hier Anlagen gefordert, die flexibel mit Stoffströmen, die in ihrer Zusammensetzung schwanken, umgehen können. Es erfordert aber auch den Blick über den Tellerrand hinaus. Recycling besteht immer aus einer langen Prozesskette und die reicht vom Verbraucher über Abfall- und Recyclingunternehmen bis zu Unternehmen der Metallurgie. Die Wirtschaftlichkeit des Gesamtprozesses hängt von jedem einzelnen Teilnehmer ab.