Giftige Fluide sicher handhaben

Robuste Pumpentechnik minimiert Leckage-Risiko beim Fördern von Kondensat-Gemisch

Deren Aufspaltung und Weiterverarbeitung ist wirtschaftlich unrentabel. Daher wird das Förderfluid im Rahmen einer Kondensatanwendung von solchen Nebenprodukten gereinigt. Anschließend wird das toxische, unbrauchbare Restgemisch entweder an Land zur Entsorgung übergeben oder mittels Prozessmembran-Pumpen in die Gasfackel der offshore-Installation geleitet, wo es verbrannt wird. Um eine Gefährdung von Personal und Umwelt während dieses Vorgangs zu verhindern, müssen die eingesetzten Pumpenanlagen robust und leckagefrei sein. Eine intelligente Materialauswahl zur Vermeidung von schwefelinduzierten Spannungsrissen oder Spannungsrisskorrosion ist daher ebenso wichtig wie eine Pumpe mit niedrigem Mindestsaugflanschdruck.

Die weltweite Erdölförderung steigt nach Angaben der Internationalen Energie Agentur (IEA) kontinuierlich an. Wurden 1990 noch knapp 3,1 Mio. t Rohöl zu Tage gebracht, waren es im Jahr 2006 bereits 4 Mio. t. Im Moment liegt die Fördermenge auf einem Allzeithoch von über 4,5 Mio. t – eine Tendenz, die sich laut IEA ähnlich auch in der Erdgas-Branche beobachten lässt: Dort vervierfachte sich die Förderung innerhalb von knapp 50 Jahren auf einen Rekordwert von 3,6 Mio. t.

Die hohe Nachfrage auf den Rohstoff-Märkten ist zu einem großen Teil auf Kohlenwasserstoffe zurückzuführen, die als fossile Energieträger unter anderem in Benzin, Dieselkraftstoff, Heizöl oder Biogas zu finden sind und darüber hinaus auch als Ausgangsstoff für eine Vielzahl an chemischen Synthesevorgängen dienen. Das geförderte Rohöl und -gas enthält jedoch neben Kohlenwasserstoffen auch Verunreinigungen wie Wasser- und Sandablagerungen sowie zahlreiche nicht verwertbare Stoffe. Hierzu zählen unter anderem Chloride und Schwefelwasserstoffe, die nicht wirtschaftlich weiterverwendet werden können.

Materialwahl und Konstruktionsart entscheidend

Während der Aufspaltung des Förderstroms in Erdöl, Erdgas und Wasser werden unerwünschten Anteile abgetrennt. Die gereinigten Rohstoffe werden anschließend über Pipelines oder Schiffe zur Weiterverarbeitung transportiert, wohingegen die abgetrennten Stoffe in einen angeschlossenen Behälter fließen, da sie sich andernfalls in den Reaktoren anreichern würden und somit weniger Volumen für die Auftrennung der Rohstoffe zur Verfügung stünde. Von diesem Behälter aus wird das giftige Gemisch durch den Einsatz geeigneter Pumpenanlagen in die auf der Förderanlage befindliche Fackel weitergeleitet und dort verfeuert.

Um während der Förderung der abgespaltenen Produkte zu der Fackel eine Gefährdung für Personal und Umwelt ausschließen zu können, ist der Einsatz hermetisch dichter Prozess-Membrantechnik essentiell. Mit dynamischen Dichtungen ausgestattete Pumpen herkömmlicher Bauarten, die meist aus niedriglegierten oder höchstens rostfreien ss316-Stählen gefertigt sind, können diese Anforderungen jedoch nicht erfüllen, da sie zur Förderung gefährlicher Gemische ungeeignet sind. Zudem sind die Materialien aufgrund ihrer fehlenden Robustheit anfällig für schwefelwasserstoff-induzierte Korrosion und schwefel-induzierte Rissbildung, die beim Transport dieser Fluidgemische, welche häufig H2S und Chloride enthalten, auftreten können. Erfahrene Pumpenhersteller wie Lewa verwenden daher abhängig von der jeweiligen Fluidzusammensetzung Duplex, Superduplex oder Nickelbasiswerkstoffe, die resistenter gegen Korrosion und schwefel- und schwefelwasserstoff-induzierte Schäden sind. Leckagen können somit langfristig verhindert werden, was einen effizienten Dauerbetrieb ermöglicht.

Optimiertes Saugverhalten

Neben der richtigen Materialwahl hängt ein sicheres Fluidhandling auch von einer geeigneten Konstruktionsart der Pumpe ab. So ist es von großer Bedeutung, dass keine bewegten Dichtflächen zwischen Fluid und Umgebung vorhanden sind, da diese stets zu einer minimalen, systembedingten Leckage führen. Die häufig eingesetzten API674-Konstruktionen erfüllen diese Anforderung allerdings nicht, da Kolben und Packung fluidberührt und deshalb nicht hermetisch dicht sind. Obwohl ein Sperrsystem an der Packung eventuell auftretende Leckagen auffangen kann, verkürzen die häufigen Sand- und Partikelverunreinigungen der Flüssigkeit die Lebensdauer drastisch. Zudem ist diese Lösung mit Zusatzkosten bei Installation und Wartung verbunden: So muss das System regelmäßig gewartet und permanent durch zusätzliche Instrumente überwacht werden, um die dauerhafte Funktionsweise sicherzustellen.

Pumpen-Konstruktionen von Lewa entsprechen dagegen dem API675-Standard für prozesssicheres Fördern von brennbaren, toxischen, feststoffbeladenen oder hoch viskosen Fluiden und besitzen keine dynamischen Dichtungen mit Relativbewegungen zwischen Dichtung und Dichtfläche. Dadurch ist eine systembedingte Leckage des Fluids ausgeschlossen.

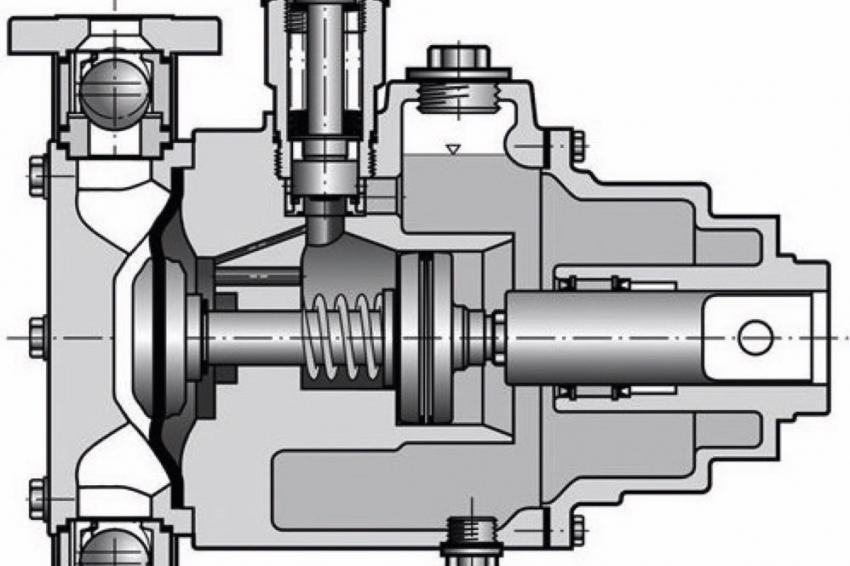

Ein weiterer Vorteil ist der M9-Pumpenkopf, der durch die federunterstützte Rückbewegung der Membran den Saughub verstärkt: Dank dieser Konstruktion haben die M9 Pumpenköpfe aus Leonberg ein wohl weltweit einzigartiges Saugverhalten und können auch bei geringen Saugflanschdrücken kavitationsfrei arbeiten. Diese Eigenschaft ist zur Förderung von Kondensat unerlässlich, weil die Tanks in der Regel auf derselben Ebene wie die Pumpe stehen und die Fluide einen niedrigen Dampfdruck haben. Ohne das optimierte Saugverhalten der M9 Pumpenköpfe müsste zur Erhöhung des Saugflanschdrucks die Position des Tanks oder die Konstruktion des Tanks selbst geändert werden, was jedoch enorme Kosten zur Folge hätte.

Simulationen für optimale Beurteilung des Gesamtsystems

Um die Pumpe und das anlagenseitige Rohrleitungssystem optimal aufeinander zu abzustimmen, ist es zudem sinnvoll, die Reaktionen der Rohrleitung auf die pulsierende Anregung der Pumpe zu berechnen. Mittels sogenannter Pulsationsstudien können hierbei – unter Berücksichtigung der Systemkomplexität, der Zylinderzahl der Pumpe sowie der Fluideigenschaften – Empfehlungen zu Pulsationsdämpfern, Resonatoren, Blenden und unter Umständen zusätzlich benötigten Befestigungen gegeben werden. So werden z. B. für die Saugseite Rohrleitungsgrößen für Pulsationsdämpfer und Resonatoren berechnet. Dies erfolgt stets unter Berücksichtigung der Reaktion der Pumpenanlage bei Sicherheitsventil-Ansprechdruck, zeitgleichem Betrieb mehrerer Pumpen und unterschiedlichen Drehzahlen. Als einziger Pumpenhersteller hat Lewa diese Berechnungsprogramme durch Versuche in der Praxis sowie im hausinternen Prüfstand verifiziert und bietet entsprechende Simulationen inhouse an. Das langjährige Know-how des Unternehmens auf diesem Gebiet schafft daher bereits in der Planungsphase die Voraussetzung für eine optimale Dimensionierung und Positionierung der Komponenten. Dadurch lässt sich die gewünschte Funktion und eine hohe Laufruhe der Pumpenanlage gewährleisten, wobei auf nachträgliche Änderungen verzichtet werden kann.

Zusammenfassung

Im Rahmen der Förderung von Kohlenwasserstoffen, die in Rohöl und Rohgas enthalten sind, wird das Förderfluid bereits auf der offshore-Förderanlage in unterschiedliche Bestandteile zerlegt, um einen unnötigen Transport von unverkäuflichen Stoffen aus dem Hauptförderstrom zu vermeiden. Diese nicht erwünschten Verunreinigungen, zu denen neben Chloriden auch Schwefelwasserstoffe zählen, werden im Zuge einer Kondensatanwendung abgetrennt und zur Entsorgung in die Fackel der offshore-Installation oder an Land geleitet. Hierfür ist der Einsatz von Pumpen mit hermetisch dichter Prozessmembran-Technik wie von Lewa essentiell, weil die eingesetzten Anlagen leckagefrei arbeiten müssen, um höchste Sicherheit im Handling mit dem giftigen Gemisch zu gewährleisten. Gleichzeitig ist beim Einsatz des Aggregats ein niedriger NPSHR von Vorteil, da die Pumpe so ohne kostenintensive anlagenseitige Änderungen in die Anlage integriert werden kann. Lewa ist mit seinen Prozess-Membranpumpen in der Lage, diesen Mehrwert zu leisten. Das gilt auch für die intern erstellten Pulsationsstudien, die mittels zahlreicher Simulationen eine optimale Dimensionierung und Positionierung der einzelnen Komponenten sicherstellen und auf diese Weise zur Verlässlichkeit und Langlebigkeit des Gesamtsystems beitragen.