Qualitätsprüfung von Schweißnähten

Kombination aus Phased Array-Technik und Durchstrahlungsprüfung senkt die Strahlenexposition und liefert genauere Ergebnisse

Ein alternatives Verfahren zur Prüfung von Schweißnähten erprobt derzeit der imq-Ingenieurbetrieb für Materialprüfung, Qualitätssicherung und Schweißtechnik.

Die Durchstrahlungsprüfung von Schweißnähten ist das im Anlagenbau, in der chemischen Industrie oder der Kraftwerkstechnik gängige Verfahren - besonders, wenn es sich um Rohrdimensionen mit Wandstärken unter 8 mm handelt. Die gefährliche ionisierende Strahlung macht es allerdings erforderlich, die Arbeiten in speziellen, abgeschirmten Räumen durchzuführen. Ist dies - wie etwa bei Montagearbeiten im Anlagenbau - nicht möglich, müssen großräumige Absperrungen durchgeführt oder die Prüfungen außerhalb der regulären Arbeitszeiten durchgeführt werden. Um den zeitlichen Aufwand und die dabei anfallenden Stillstandskosten zu senken, testet die imq-Ingenieurbetrieb für Materialprüfung, Qualitätssicherung und Schweißtechnik GmbH seit vergangenem Jahr ein alternatives Prüfverfahren, durch das sich die Durchstrahlungszeit erheblich senken lässt. Es handelt sich dabei um eine Kombination von Phased Array-Ultraschallprüfung und Durchstrahlungsprüfung.

Neue Qualitätsstufe der Prüfung

Bei der Durchstrahlungsprüfung ist die Zuverlässigkeit der Ergebnisse unabhängig von der Dicke und der chemischen Zusammensetzung des Stahls. Die große Akzeptanz beruht - trotz der Nachteile - auf der jahrelangen Erfahrung sowie den umfangreichen und in sich geschlossenen Regelwerken. Ein weiterer wichtiger Aspekt ist, dass die Aufnahmen archiviert und jederzeit neu bewertet werden können. Das ist bei der konventionellen Ultraschallprüfung nicht der Fall. Außerdem stößt diese bezüglich ihrer Aussagekraft bei Materialdicken unter 8 mm an ihre Grenzen.

Eine qualitativ neue Stufe der Prüfung erreichte imq jetzt durch die Kombination der Durchstrahlungsprüfung mit der als Phased Array bezeichneten Gruppenstrahler-Technik. „Es wurden über 600 Schweißnähte zu 100 % mit der Phased Array-Technik geprüft und simultan je eine Ellipsenaufnahme angefertigt. Das heißt, es wurden nur halb so viele Durchstrahlungen durchgeführt wie sonst und gleichzeitig hat sich die Aussagefähigkeit der Ergebnisse deutlich erhöht", berichtet Dr. Ralf Natzke, Abteilungsleiter Zerstörungsfreie Werkstoffprüfung bei imq.

Kürzere Prüfdauer und höhere Auffindwahrscheinlichkeit

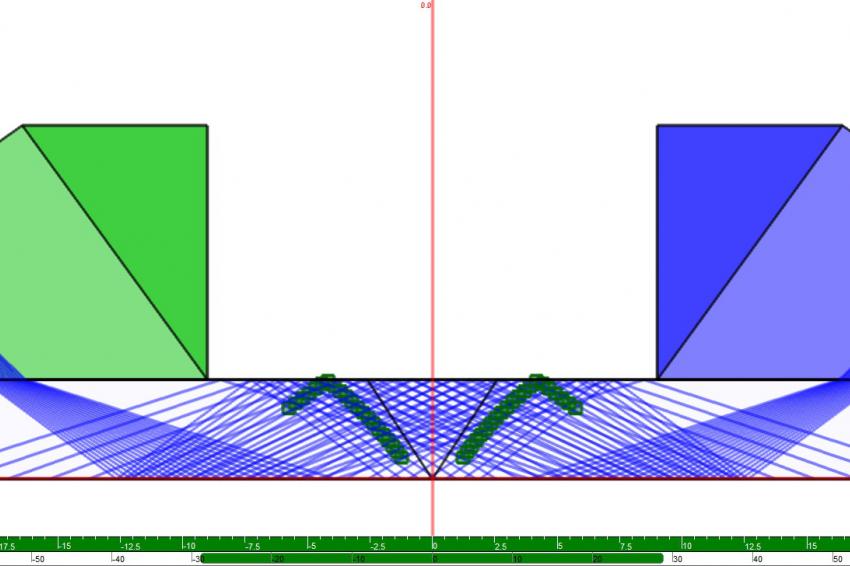

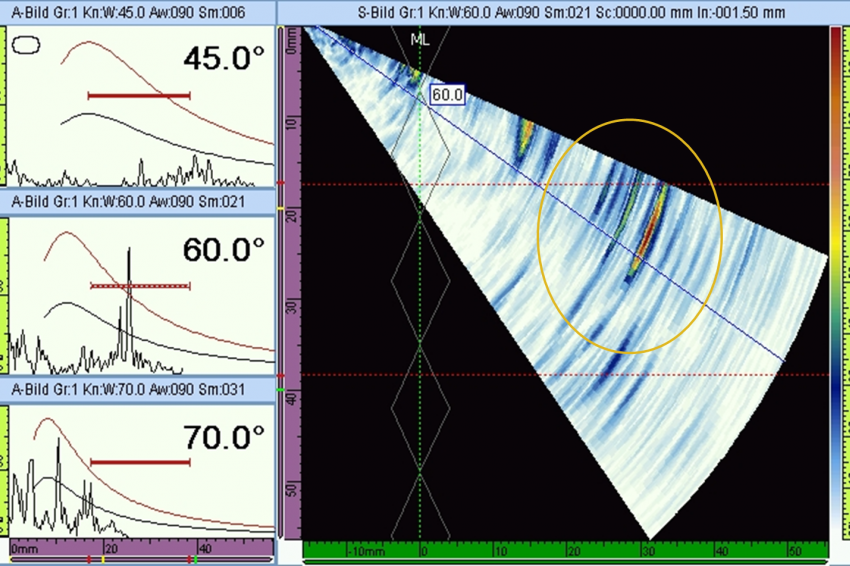

Die Qualifizierung des Verfahrens für diese Anwendung wurde von imq unter Laborbedingungen an Testfehlern durchgeführt. Anhand geltender Regelwerke (ISO 11666) wurden normkonforme Bewertungskriterien für die Prüfung abgeleitet und ein Sektorscanner mit Einschallwinkeln zwischen 40 ° und 70 ° genutzt, um das gesamte Nahtvolumen zu erfassen. Bei konventionellen Einschwinger-Prüfköpfen wären dafür drei separate Prüfköpfe mit festen Winkeln notwendig gewesen, was die Gefahr birgt, dass nicht alle Fehler gefunden werden oder ihre Größe falsch eingeschätzt wird. Für die Bewertung wurden von den Ergebnissen der Phased Array-Prüfung nur die genormten Winkel von 45 °, 60 ° und 70 ° herangezogen. Als Referenzverfahren kam die Röntgenprüfung zum Einsatz, wobei alle gefundenen Fehlanzeigen bestätigt wurden. Da Wolframeinschlüsse verfahrensbedingt mit dem Ultraschallverfahren nicht nachgewiesen werden können, wurde diese Fehlerart bei der Auswertung nicht berücksichtigt.

Der besondere Vorteil des Verfahrens liegt in der Anwendung von teilautomatisierten Scannern mit Weggeber, die sich flexibel an unterschiedliche Rohrdurchmesser anpassen und mit verschiedenen Prüfkopfvarianten bestücken lassen. Dadurch können insbesondere Prüfaufgaben mit einer Vielzahl von Prüfteilen mit gleicher Geometrie schnell und kostengünstig gelöst werden. „Neben der kürzeren Prüfdauer ist die höhere Auffindwahrscheinlichkeit von Fehlern ein Argument, das klar für das Verfahren spricht", so Natzke. Außerdem besteht die Möglichkeit, den Scan zu speichern, so dass beispielsweise ein Sachverständiger des TÜV diesen nachbewerten kann.

Entscheidend für die Leistungsfähigkeit des Verfahrens ist die Vorarbeit, das heißt die bewusste Herstellung von Musterproben, um nachzuweisen, dass typische Schweißfehler nicht nur unter Laborbedingungen, sondern auch in der Praxis gefunden werden. Die Gerätejustierung erfolgt anhand definierter Ersatzreflektoren, wobei das Referenzteil in Geometrie und Werkstoff mit dem Prüfteil übereinstimmen sollte. „Zur Feinjustierung der Geräteanordnung und der Schallfelder dienen Testmessungen an Originalbauteilen", erläutert Natzke.

Hohe Informationsdichte und Nachbewertbarkeit

Im konkreten Anwendungsfall dauerte die komplette Schweißnahtprüfung etwa drei Minuten, wobei mit einer scannerseitigen Ortsauflösung von 0,5 mm für jedes Element über 15.000 A-Bilder und fast 400 Sektorbilder in Echtzeit gespeichert wurden. Diese hohe Informationsdichte erlaubt eine detaillierte Bewertung von Fehleranzeigen und eine genaue Bestimmung der Fehlerdimension. Für jede Schweißnaht wird ein eigener Datensatz angelegt, der ähnlich wie beim Röntgenfilm nachträglich am PC ausgewertet werden kann. Dadurch muss der Sachverständige nicht stichprobenartig bei der Prüfung dabei sein, sondern kann die Bewertung des Prüfers in Ruhe nachvollziehen und anschließend grünes Licht für die Inbetriebnahme der Gesamtanlage geben.

Da es sich bei der Kombination von Phased Array-Prüfung und Durchstrahlung für alle Beteiligten um Neuland handelt, müssen Hersteller, Anlagenbetreiber, Überwachungsorganisation wie etwa der TÜV und Prüfdienstleister in Sondierungsgesprächen klären, um wieviel Prozent die Durchstrahlung reduziert werden soll. „Für die Zukunft ist es durchaus denkbar, dass die Durchstrahlung nur noch stichprobenartig durchgeführt oder sogar komplett darauf verzichtet wird und man - fertigungsbegleitend - nur noch die Gruppenstrahler-Technik einsetzt", vermutet Natzke.

Kontakt

Pressebüro Gebhardt- Seele

Leonrodstr. 68

80636 München

Deutschland

+49 89 500315 0

+49 89 500315 15