Fieldcheck: ein übergreifendes Prüf- und Simulationstool

19.09.2011 -

Betreiber von Anlagen müssen heute gesetzliche Anforderungen und strenge Qualitätsstandards unter immer höherem Kostendruck erfüllen. Der Bedarf an nachweisbaren Überprüfungsmöglichkeiten von Messgeräten wächst in allen Branchen. Prozesse, Hilfskreisläufe und Schutzeinrichtungen müssen überwacht werden.

Um diesen Anforderungen gerecht zu werden, wünschen sich Anlagenbetreiber und Dienstleister eine zuverlässige, schnelle und einfache Überprüfung der eingebauten Messgeräte mit hoher Qualität und Prüftiefe, vorzugsweise ohne Geräteausbau oder Anlagenstillstand.

Mit Fieldcheck bietet Endress+Hauser ein übergreifendes Prüf- und Simulationstool, mit dem alle fünf modernen Durchfluss-Technologien der Proline-Familie - Coriolis, magnetisch-induktiv, Ultraschall, Vortex und Thermische Massemessgeräte - rückführbar verifiziert werden können. Eine vollumfängliche Überprüfung von Durchflussmessgeräten direkt in der Rohrleitung und ohne Geräteausbau bringt vor allem bei Konti-Prozessen und Hilfskreisläufen große Vorteile, denn kostenaufwändige Anlagenstillstände können ab sofort vermieden werden.

Zur Prüfung von Schutzeinrichtungen bietet Fieldcheck einen systematischen Prüfablauf mit hohem Diagnosedeckungsgrad und dokumentierten Prüfergebnissen.

Funktionale Sicherheit hoch drei

Die Funktionale Sicherheit gewinnt in vielen Prozessen einen zunehmend höheren Stellenwert. Endress+Hauser bietet deshalb eine breite Palette an SIL-bewerteten Geräten an. Neben den Messgeräten für Druck, Temperatur, Analyse und Füllstand gehören auch die drei SIL-bewerteten Durchflusstechnologien Promass, Promag und Prowirl zum Gerätesprektrum.

Die Software des Coriolis-Messgeräts Promass verfügt über SIL 3, so dass auch in homogener Redundanz SIL 3 erreicht werden kann.

Wiederkehrende Prüfungen

Die wiederkehrende Prüfung von SIL-bewerteten Geräten in Schutzeinrichtungen stellt eine wichtige Anforderung an die Funktionale Sicherheit dar. Betreiber von Anlagen sind entsprechend der Betriebssicherheitsverordnung (BetrSichV) gefordert, die Funktion ihrer Schutzeinrichtungen in regelmäßigen Abständen zu prüfen. Dies umfasst die gesamte Sicherheitskette.

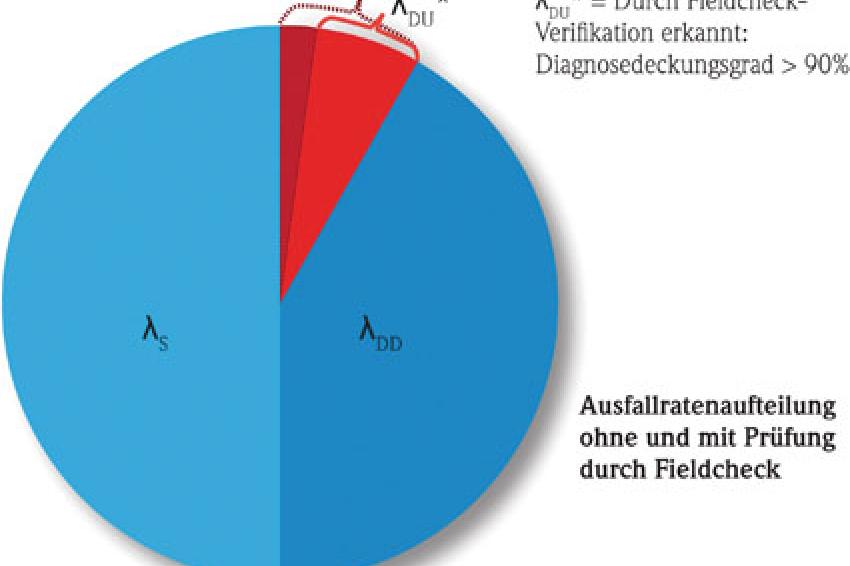

Üblicherweise werden auch einzelne Komponenten wie Durchflussmessgeräte einer Prüfung unterzogen. Die Aufgabe einer Prüfung ist es, gefährliche, unerkannte Fehler (λDU) aufzudecken. Die Fehler teilen sich auf in sichere Fehler (λS), unsichere erkannte Fehler (λDD) und unerkannte gefährliche Fehler (λDU). Die Zeitabstände zwischen den Prüfungen (T1 = Prüfintervall) werden durch Sicherheitskenngrößen (λDU = Ausfallrate durch unerkannte gefährliche Fehler) der Komponenten der Schutzeinrichtung bestimmt.

Bei einem in der Praxis üblichen Prüfintervall (T1) von einem Jahr und gegebener Ausfallrate durch unerkannte gefährliche Fehler (λDU), darf die zulässige mittlere Versagenswahrscheinlichkeit der gesamten Sicherheitskette (PFDavg) nicht überschritten werden. Bei einer Prüftiefe mit 100 % Aufdeckung aller gefährlichen, nicht erkennbaren Fehler gilt die Formel: PFDavg ≈ 1/2 * λDU * T1 (T1 Prüfintervall).

Mit einem Diagnosedeckungsgrad von > 90 % bietet Fieldcheck die Möglichkeit, Wiederholungsprüfungen an Proline Durchflussmessgeräten im eingebauten Zustand ohne Prozessunterbrechung sicher und einfach durchzuführen. Zudem steigt bei einer jährlichen Verifikation die mittlere Versagenswahrscheinlichkeit PFDavg geringer als ungeprüft, so dass ein festgelegter Grenzwert der Versagenswahrscheinlichkeit erst nach einer längeren Betriebsdauer überschritten wird.

Durch die wiederkehrende Prüfung mit Fieldcheck wird die sicherheitstechnische Funktion der SIL-bewerteten Durchfluss-Technologien - Promass, Promag und Prowirl - sichergestellt. Dies ermöglicht Betreibern von Schutzeinrichtungen die Wiederholungsprüfungen zu optimieren, die Prüfzeiten zu verlängern bzw. diese mit den regelmäßigen Anlagenrevisionen zu kombinieren.

Fieldcheck als Alternative zur Rekalibrierung

Die akzeptierte Prüfmethode mit Fieldcheck ist eine echte Alternative zu aufwändigen Rekalibrierungen. Der Aufwand einer Rekalibrierung ist hoch und der Durchführung vor Ort sind gewisse Grenzen gesetzt. Diese können in der Bereitstellung genügend großer Wassermengen, in der Einbausituation oder auch an einer fehlenden Möglichkeit der Ankopplung des Referenzsystems liegen.

Eine Kalibrierung bietet zwar eine sehr hohe Prüftiefe, da wenige Fehlermöglichkeiten unerkannt bleiben, aber sie erfordert im Gegenzug bei Vorbereitung und Durchführung einen relativ großen Arbeitsaufwand. Die Geräte müssen im ungünstigsten Fall ausgebaut werden. Dazu muss der Prozess unterbrochen und gegebenenfalls Ersatzgeräte bereitgestellt werden.

Zusätzliche Sicherheit bringt die praxisnahe Simulation der Messsignale (Loop-Check). Die Überprüfung des Verhaltens der Schutzabschaltung kann ohne Medium erfolgen, so dass der Auslösepunkt zur Prüfung nicht angefahren werden muss.

Einfach selbst gemacht

Eine Prüfung mit Fieldcheck kann durch den Betreiber selbst bzw. durch externe Dienstleister, z. B. Endress+Hauser, durchgeführt werden. Der schnelle, automatisierte und manipulationssichere Prüfablauf inklusive Dokumentation gewährleistet qualitativ hochwertige Ergebnisse und bietet vor allem Dienstleistern in Chemieparks eine effiziente Möglichkeit zur Überprüfung der Betreiberanlagen.

Mehrwert über den ganzen Lebenszyklus

Mit Fieldcheck können kostenaufwändige Kalibrierzyklen verlängert oder sogar ganz übersprungen werden. Die vollumfängliche Überprüfung der gesamten Messkette vom Sensor bis zum Ausgangssignal erfolgt direkt in der Rohrleitung ohne Geräteausbau. Die Sensor-Verifikation schließt alle elektrischen Komponenten im Sensor ein. Hierbei werden Ursachen für eine unruhige bis fehlerhafte Messung, welche die Qualität des Messsignals deutlich beeinträchtigen, eindeutig aufgespürt.

Die gleich bleibende Messgenauigkeit kann durch die regelmäßige Überprüfung im laufenden Betrieb sichergestellt und gegenüber Dritten nachgewiesen werden. Bei abrechnungsrelevanten Messstellen können die Abgabemengen belegt oder exakte interne Bilanzierungen erstellt werden.

Zusätzlich werden mit Hilfe der Diagnose-Funktion „Application Reference Data" (ARD) typische Applikationsprobleme bzw. systematische Fehler im Sinne der Funktionalen Sicherheit wie Belagsbildung, Korrosion oder Abrasion frühzeitig erkannt. Diese applikationsbezogene Diagnose eröffnet den Weg zur vorbeugenden Wartung, gerade in kritischen Anwendungen. Die Prozesssicherheit wird erhöht, Reinigungs- und Wartungszyklen auf diesem Weg optimiert. Dies reduziert die Kosten und steigert die Verfügbarkeit.

Verifikation und Kalibrierung

Als Verifikation oder Verifizierung wird der Vorgang bezeichnet, einen vermuteten oder behaupteten Sachverhalt als wahr zu belegen. So fordert die DIN EN ISO 8402, Ziffer 2.17 für die Verifizierung das Bestätigen aufgrund einer Untersuchung und die Bereitstellung eines Nachweises, dass festgelegte Forderungen erfüllt sind. Diese Norm bezieht sich auf die Qualitätssicherung von organisatorischen und betrieblichen Abläufen. Verifizierung wird hier also als eine „Bestätigung im Nachhinein" verstanden, ob vorhandene Abläufe die gewünschten Ergebnisse erzielen.

Kalibrierung bedeutet nach DIN 31051 das Feststellen und Dokumentieren der Differenz zwischen angezeigtem und als richtig geltenden Wert, ohne dass dabei ein technischer Eingriff erfolgt. Kurz: Man überprüft, ob die Messung wirklich stimmt.

Die Kalibrierung wird in Anlehnung an Normen und Regelwerke oder nach Anforderungen der Betreiber durchgeführt. Die meisten Unternehmen bevorzugen eine Kalibrierung direkt im Betrieb, denn so erübrigen sich Demontage und Einsenden des Gerätes. Gleichzeitig wird auf diese Weise sichergestellt, dass der Sensor am Einbauort und unter den herrschenden Einsatzbedingungen getestet wird. Die Kalibrierung vor Ort erfordert rückführbare Systeme mit definierten Messtoleranzen, SOPs (Standard Operating Procedures, Arbeitsanweisungen) und Kalibriermanagement-Tools.