Life Cycle Fitness

Der Body Mass Index für Prozessleitsysteme

Prozessleitsysteme erreichen heute leicht Lebensdauern von mehr als 20 Jahren - die richtige Pflege und Wartung vorausgesetzt. Mit dem neu entwickelten „Life Cycle Index" können Betreiber die Produktivitäts-Potentiale und die Zukunftssicherheit ihrer Leitsysteminstallationen jetzt erstmals objektiv erfassen, beurteilen und optimieren.

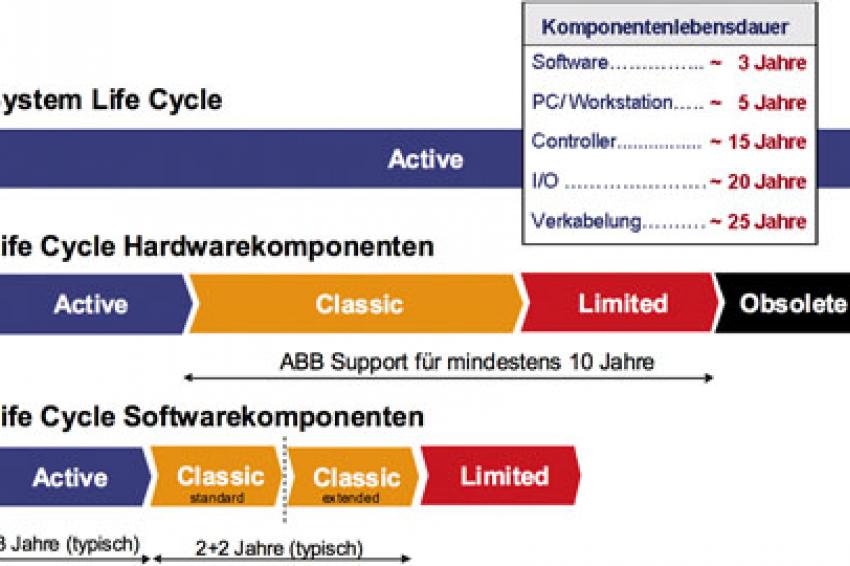

Anlagenbetreiber im Bereich der chemischen Verfahrenstechnik bewerten Neuinstallationen oder Modernisierungen im Bereich der Prozessleittechnik immer häufiger unter dem Aspekt „Beitrag zur Erreichung der langfristigen Produktivitätsziele". Und dies unter dem Ziel einer konstant hohen Verfügbarkeit. Die effiziente Ausschöpfung der Ressourcen ist damit eine entscheidende Triebfeder für Unternehmen, um nachhaltige Wettbewerbsvorteile zu erreichen. Die betrachtete Zeitspanne erstreckt sich dabei immer häufiger über den gesamten Lebenszyklus (Life Cycle) der Produktionsanlage, das heißt, häufig über mehr als 30 Jahre. Dies stellt Leitsystemhersteller vor große Herausforderungen, denn die einzelnen Komponenten eines Leitsystems weisen große Unterschiede in ihrer Lebensdauer auf. Zwischen den Lebensdauern von Feldgeräten und den Softwareinnovationsraten auf der Leitebene liegt leicht ein Faktor 10. Ein erfolgreiches Life Cycle Management für Prozessleitsysteme muss dies hinsichtlich der Kompatibilität der einzelnen Komponenten berücksichtigen. Damit kommt dem Kompatibilitätsmanagement der einzelnen Systemkomponenten eine entscheidende Bedeutung zu. Nur so lassen sich Investitionen in die Automatisierungstechnik langfristig schützen und die individuellen Applikationen eines Anwenders zukunftssicher betreiben.

Standardisiert und zukunftsfähig

ABB hat dazu ein aktives Life Cycle Management ihrer Prozessleitsysteme realisiert. Die Basis bildet ein konzernweit standardisiertes Lebenszyklusmodell für alle Bestandteile eines Prozessleitsystems. Dies umfasst die eingesetzte Hard- und Software auf der Leitebene, die Controller, das Netzwerk und die I/Os. Alle Prozessleitsysteme von ABB sind für eine kontinuierliche Weiterentwicklung (Evolution) konzipiert, wobei die einzelnen Komponenten jeweils unterschiedlich lang, aber ansonsten identische Lebenszyklen durchlaufen. Speziell gegen Ende des Lebenszyklus einer Komponente ermöglicht das eine Migration auf die dann aktuelle Produktgeneration. Durch die Synchronisation der unterschiedlichen Komponentenzyklen gelingt es ABB, das Prozessleitsystem in seiner Gesamtheit über den Lebenslauf auf dem aktuellen Stand der Technik zu halten und die „Systemfitness" - wie in der NE 121 gefordert - in Bezug auf die Zukunftsfähigkeit zu gewährleisten.

Objektivität durch Life Cycle Index

Die Anwendung des Life Cycle Managements auf Prozessleitsysteme beinhaltet die große Chance, deren Nutzen konsequent über ihren Lebenslauf zu optimieren. Um die Produktivität einer Anlage dauerhaft zu erhalten oder sogar zu erhöhen, ist es erforderlich, ihre Leistungsfähigkeit über den gesamten Life Cycle beurteilen zu können. Hierzu hat ABB einen Life Cycle Index entwickelt, mit dem der Produktivitätsstatus von Prozessleitsystemen kontinuierlich gemessen und beurteilt werden kann. Der Life Cycle Index liefert objektive Kennzahlen für die Analyse, Bewertung, Dokumentation und das Controlling der Zukunftsfähigkeit eines Systems. Die Kennzahlen decken potentielle Stärken, aber auch Produktivitätsrisiken in Bezug auf die von der Unternehmensleitung geplanten Leistungs- und Verfügbarkeitsziele auf. Das ermittelte Indexprofil bildet die Planungsgrundlage für kurz-, mittel- und langfristigen Maßnahmenpakete zur Erhaltung oder Steigerung der Produktivität („Fitness") einer Anlage.

Der Life Cycle Fitness-Check

Als ganzheitlicher Bewertungsansatz konzipiert, berücksichtigt der Life Cycle Index neben der Automatisierungstechnik vor allem auch die Qualität des Systemmanagements hinsichlich der implementierten Prozesse und Strategien für eine lebenslauforientierte Zukunftsplanung, der Ausfallprävention und der Notfallbehandlung. Dabei kommt auch der Beurteilung der Qualifikation des Fachpersonals auf der Anlage eine entscheidende Bedeutung zu. Denn oft liegt im Fachwissen des technischen Anlagenpersonals ein großes Potential für die Steigerung der Verfügbarkeit und der Systemproduktivität. Umgekehrt kann eine zu dünne Personaldecke langfristige Maßnahmen im Bereich Schulung erfordern, um Verfügbarkeits- und Produktivitätsrisiken infolge Personalmangels entgegenzuwirken. Erfahrungsgemäß liegt jedoch der größte Hebel zur Sicherung und Steigerung der Anlagenproduktivität in der effizienten Gestaltung des Systemmanagements. Dazu wird im Index die Wirksamkeit der vom Anlagenbetreiber definierten Abläufe untersucht und beispielsweise die Güte und Reaktionszeit erfasst, mit der ein Anlagenbetreiber im Falle eines Anlagenproblems in der Lage ist, das Know-how zur Fehleridentifikation bereitzustellen sowie die erforderlichen Ersatzteile und deren Logistik zu organisieren. Neben diesen technisch-logistischen Prozessen bildet der Index auch die Qualität der betriebswirtschaftlich-strategischen Prozesse ab. Hier fließen Aspekte in die Bewertung ein wie der Planungs- und Budgethorizont der Unternehmensleitung oder die Wirksamkeit der eingesetzten kontinuierlichen Verbesserungsprozesse. Auch in diesem Bereich sind oft große Produktivitätspotentiale verborgen, die sich mit koordinierten Maßnahmen wie Beratungsleistungen und Softwaretools unmittelbar aktivieren lassen.

Der Leittechnik-Benchmark

Im Rahmen der „Anlagen-Indexierung" erhalten Anlagenbetreiber eine detaillierte Stärken/Schwächen-Analyse für ihr Prozessleitsystem und den aktuellen Produktivitätsstatus ihrer Anlage. Die langjährige Erfahrung von ABB erlaubt es, anonymisierte Indexprofile als Benchmark für die Positionsbestimmung im Vergleich anderen Anlagen zur Verfügung zu stellen.

Entscheidend für den Kunden ist jedoch die Bildung eines eigenen Soll-Indexprofils, das sich aus den langfristigen Zielen des Anlagenbetriebs ergibt. Die Abweichungen zwischen Soll- und Istprofil zeigen die Ansatzpunkte für die Planung und Umsetzung von Maßnahmen und deren Budgetierung. Solche Zeit-, Aktivitäten- und Kostenpläne sorgen für Klarheit hinsichtlich der Folgekosten einer Investition. Durch die ganzheitliche Lebenslaufplanung aller Komponenten ist zudem die Zukunftssicherheit und der Investitionsschutz für das Leitsystem gewährleistet. Der vorausschauende Planungsansatz erlaubt es, die Leitsysteme stets aktuell zu pflegen und durch die langfristige Abstimmung aller hierzu erforderlichen Maßnahmen den Anlagennutzen für den Betreiber zu maximieren und ggf. mit Life Cycle Agreements („Life Cycle Verträge") abzusichern.

Anlagentypologisierung

Die Erfahrungen zeigen, dass sich die Anlagenbetreiber dabei in zwei grundlegende Typen einordnen lassen. Der erste Typ könnte als „kontinuierlicher Produktivitätsoptimierer" beschrieben werden. Derartige Anlagen (bzw. die mit ihnen erzeugten Produkte) unterliegen zumeist einem starken Wettbewerb, sodass der Rationalisierungsdruck entsprechend hoch ist. Die Indexierungen zeigen, dass solche dynamischen Unternehmen fast ausnahmslos und konsequent proaktive Life-Cycle-Management-Strategien einsetzen, um die Zukunftsfähigkeit des Systems abzusichern und die geforderte Lieferfähigkeit permanent zu gewährleisten. Diese Anlagenbetreiber verfügen über langfristige Planungsansätze im Bereich der Automationstechnik und nutzen insbesondere die Möglichkeiten moderner IT-Systeme und Tools, um aus den Produktionsdaten die Ansätze für weitere Verbesserungen und Systemabsicherungen zu eruieren. Dies geschieht zumeist durch den Aufbau von wirksamen Regelkreisen innerhalb der Unternehmens-Organisation. Fehler und Potentiale werden analysiert und in kontinuierlichen Verbesserungsmaßnahmen abgearbeitet und konsequent umgesetzt.

Der zweite Typ von Anlagenbetreibern könnte als „Produktivitätserhalter" beschrieben werden. Bei Anlagen dieses Typs stehen weniger Leistungssteigerungen im Vordergrund als vielmehr der Erhalt des „Status quo" über einen langen Zeitraum. Über Laufzeit-Verlängerungsverträge wird der Support (Ersatzteile, Softwarepflege und Servicelevel) für die bereits eingesetzten Produkte langfristig gesichert, inklusive der eventuell notwendigen Präventions- und Notfallstrategien.

Die Indexierungen zeigen auch, dass hohe Produktivitätsziele eine wesentlich umfangreichere Systempflege erfordern. Dies schlägt sich in durchschnittlich 30 % höheren Indexwerten nieder. Unternehmen mit hohen Rationalisierungsanforderungen betreiben ihre Anlagen fast ausnahmslos mit moderner Systemtechnik und investieren im Bereich der Ausfallprävention. Eine effiziente Produktion wird demnach durch eine aktive Systempflege und die Nutzung moderner Technologien erreicht. Unternehmen, die vornehmlich an der Aufrechterhaltung der Produktivität interessiert sind, operieren im Schnitt mit älterer Systemtechnik und decken die Ausfallrisiken vornehmlich durch die Etablierung von umfangreichen Notfallstrategien ab.

Quo vadis Automation?

Ein konsequentes Life Cycle Management befähigt Anlagenbetreiber heute, ihre Produktion zukunftssicher zu gestalten und das eingebrachte betriebsinterne Produktions-Know-how wirkungsvoll über den Anlagenlebenszyklus zu erhalten und auszubauen. Die tief greifende Ausschöpfung der Möglichkeiten der Automationstechnik ist somit ein zentraler Hebel, um den Nutzen aus der hohen Verfügbarkeit und Produktivität der Anlagen konsequent zu maximieren. Durch die kontinuierliche Indexierung zur Messung der Zukunftssicherheit und die Überführung von Verfügbarkeitsrisiken in Verbesserungsmaßnahmen übernimmt ABB das aktive Management der Investitionen beim Kunden. Dadurch entstehen langfristigere Partnerschaften, die durch den Wandel des Service hin zu einem vorausschauenden Produktivitätsberater gekennzeichnet sind.