Ekato „World-Scale“-Anlagen – In großem Maßstab

Rührtechnische Herauforderungen bei „World-Scale“ – Anlagen

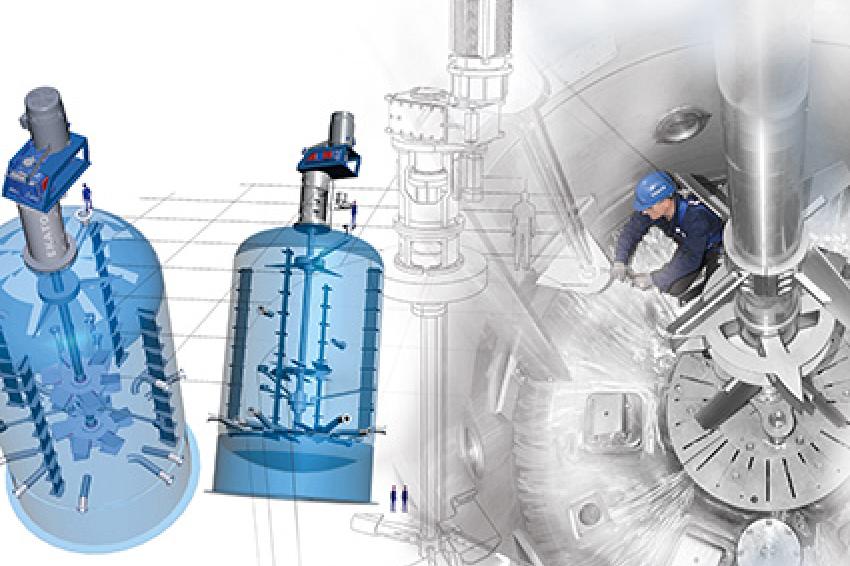

Durch die konsequente Analyse der chemischen Prozesse und der Optimierung im Bereich von Rührorganen und des Reaktordesigns unter Zuhilfenahme von Simulationstools für die Strömung und die mechanische Festigkeit ist und bleibt Ekato ein wichtiger Lieferant für „World-Scale“-Anlagen.

Auf dem Gebiet der Rühr- und Mischtechnik ist Ekato schon seit mehr als 85 Jahren tätig. Seit Mitte der 90er Jahre liefert das Schopfheimer Unternehmen nicht nur Rührwerke, sondern auch komplette Reaktoren und Systeme für ausgewählte Anwendungen mit hohem Anspruch an die Rühr- und Mischtechnik.

Vom Labor in die großtechnische Anwendung

Bei der Entwicklung und Weiterentwicklung chemischer Prozesse werden im Labor meist gerührte Systeme verwendet. Die Herausforderung für den Verfahrensingenieur ist die Übertragung (Scale-up) der Ergebnisse auf großtechnische Anwendungen. Durch die Economy of Scale, d. h. durch größere Anlagen die Investitions- und Instandhaltungskosten spezifisch immer weiter zu senken, besteht der Bedarf, erfolgreiche Prozesse auf immer größere Maßstäbe zu skalieren. Zusätzlich wird versucht, durch herausfordernde Betriebsbedingungen eine Leistungsverdichtung zu erreichen, mit der z. B. Raum-Zeit-Ausbeuten erhöht werden. All dies soll unter Beibehaltung der Betriebssicherheit, d. h. Zuverlässigkeit der Anlage mit hohen Standzeiten sowie geringem Wartungsaufwand und reproduzierbarer Produktqualität, erzielt werden.

Um weltgrößte Anlagen sowohl verfahrenstechnisch als auch mechanisch sicher realisieren zu können, ist eine interdisziplinäre Zusammenarbeit verschiedenster Fachgebiete (Chemie, Verfahrenstechnik, Maschinen-/Anlagenbau) unter Zuhilfenahme von numerischen Methoden wie CFD- (Computational Fluid Dynamics) und FEM- (Finite Elemente Methode) Simulation nötig. Individuell entwickelte Lösungen enthalten mitunter auch neue Werkstoffe mit neuen Ansätzen in der Konstruktion.

Reaktoren für Massenchemikalien

Ein eindrückliches Beispiel für die Nutzung der „Economy of Scale“ ist die Produktion von PET (Polyethylenterephthalat), das für Textilfasern und Kunstoffflaschen in immer größeren Mengen benötigt wird. Der Bedarf von weit über 60 Mio. t/ a lässt sich nur in Großanlagen wettbewerbsfähig herstellen. Aus dem Isomerengemisch der Xylole der Raffinerie wird durch eine fraktionierende Kristallisation zunächst Paraxylol mit hoher Reinheit isoliert. Dies geschieht in einer kontinuierlichen Kaskade durch Abkühlen des Gemisches auf -50 °C. Spezielle Rührwerke mit Schab-Elementen verhindern das Vereisen der Mantelfläche. Anschließend wird Paraxylol in Essigsäure als Lösungsmittel zur Terephthalsäure oxidiert und weiter in einer mehrstufigen und ebenfalls gerührten Entspannungsverdampfung kristallisiert und gereinigt. Zuletzt erfolgt die Veresterung mit Ethylenglykol wiederum in mehrstufigen, gerührten Anlagen, bis der Polyester in der letzten, hochviskosen Stufe auf die geforderte Molekulargewichtsverteilung gebracht wird.

Alle diese Prozessschritte sind rührtechnisch anspruchsvoll. Der Oxidationsreaktor für Terephthalsäure ist einer der größten bisher realisierten Rührreaktoren in der chemischen Industrie. In den letzten zwanzig Jahren hat sich dessen Kapazität vervierfach, ein Rührbehälter produziert heute bis zu 1,5 Mio. t/a Terephthalsäure. Das Volumen des aktuell verwendeten Rührkessels ist 1.000 m3, die Oxidation erfolgt mit Luftsauerstoff bei 15 bar und 180 °C. Die Abfuhr der Reaktionswärme von 375 MW erfolgt durch Verdampfen von ca. 1.300 t/ h Lösungsmittel in die Oxidationsluft. Die damit einhergehenden Gasleerrohrgeschwindigkeiten von bis zu 0,5 m/s können nur mit effizienten Konkav-Rührern beherrscht werden; Essigsäure als Lösungsmittel und Bromide als Reaktions-Promotoren erfordern eine korrosionsgeschützte Ausführung aller produktberührten Teile aus Titan. Die aus der Antriebsleistung von 3.200 kW resultierenden Drehmomente und hydraulischen Belastungen auf die Rührorgane erfordern Wellendurchmesser von bis zu 500 mm und zusätzliche Wellenlager im Produktraum. Die zuverlässige Auslegung aller dynamisch hoch beanspruchten Bauteile ist nur mittels Simulation über Finite-Elemente-Methoden möglich. In diesen Dimensionen ist auch die Dichtungstechnik trotz der moderaten Drücke eine Herausforderung. Sie wird mit den bewährten Komponenten der Ekato-Gleitringdichtungen beherrschbar.

Die Vergrößerung geht weiter: Studien zeigen aktuell die Machbarkeit von Rührwerken im Leistungsbereich > 4.000 kW.

Zahnpasta

Zahnpasta wird in einem evakuierbaren Behälter mit Rührwerk und am Boden integriertem Homogenisator im diskontinuierlichen Betrieb hergestellt. Die flüssigen Rohstoffe werden entweder in vorgewogener Form mittels Vakuum in den Kessel eingesaugt oder über gravimetrische Methoden in den Kessel dosiert. Pulverförmige Stoffe oder Verdicker zur Viskositätssteigerung können über den integrierten Homogenisator oder über ein Bodenventil in den Kessel eingezogen werden. Um wechselnde Produkttypen mit reproduzierbarer Qualität herstellen zu können, ist ein präzises Dosieren der großvolumigen flüssigen und pulverförmigen Grundmaterialien sowie zahlreicher Wirk-, Hilfs- und Zusatzstoffe zu gewährleisten. Neben dem raschen Benetzen, Vermischen und Aufschließen aller Komponenten ist auch die Entgasung der fertigen Mischung geschwindigkeits-bestimmend, wofür der Ekato Paravisc mit seiner ausgeprägten axialen Förderung eingesetzt wird. Eine Rezeptursteuerung erlaubt die vollautomatisierte Produktion aller Spezifikationen eines Herstellers. Auch die Reinigung der Apparaturen mit geeigneten CIP-Einrichtungen (Cleaning In Place) ist Bestandteil des Produktionskonzepts.

Der Erfolg dieser Lösung basiert auf der Trennung der Aufgaben in Benetzen sowie Homogenisieren einerseits und in Dispergieren andererseits. Die Umwälzcharakteristik des Paravisc als wandgängiges Rührorgan führt zu sehr kurzen Mischzeiten bei Einhaltung der geforderten hohen Homogenität über alle Viskositätsbereiche, auch wenn die Medien wie fertige Zahnpasta ein nicht-Newtonsches Fließverhalten mit einer ausgeprägten Fließgrenze aufweisen. Mit der schnellen Benetzung und Einarbeitung von pulverförmigen Komponenten sind sehr hohe Dosierraten zu erzielen, ohne den Pulvereinzugsprozess zu unterbrechen.

Der Homogenisator Ekato S-JET/V zeichnet sich durch die Einarbeitung von Verdickern in hohen Dosierraten ohne unerwünschte Agglomerat-Bildungen aus. Dies gilt sowohl für pulverförmige als auch für in Flüssigkeit vorgemischte Verdicker. Selbst bei höherer Umwälzleistung wird dadurch im Vergleich zu bisher üblichen Homogenisatoren spezifisch weniger Leistung benötigt. Ein weiterer Vorteil bei der Zahnpasta-Produktion ist die Möglichkeit, neben der externen Produktumwälzung auch im so genannten internen Homogenisiermodus zu arbeiten. Dabei tritt das Produkt aus dem Homogenisator direkt am Boden des Kessels unter dem Flüssigkeitsspiegel wieder aus. Wird in Kampagnen produziert, d. h. der Kessel wird zwischen den Produktionsansätzen nicht gereinigt, kann vermieden werden, dass es zu einer unerwünschten Schaumbildung durch seifenhaltige Rückstände aus dem vorherigen Ansatz kommt. Des Weiteren hat sich das interne Homogenisieren für Spezialprodukte mit kleinen Ansätzen bei niederen Füllgraden bei ca. 20 % des Kesselvolumens bewährt.

Mit dieser Technologie kann gegenüber dem Stand der Technik das Volumen moderner Zahnpasta-Anlagen um das Zweifache auf 10.000 l erhöht und somit der Ausstoß der Anlage mehr als verdoppelt werden. Ein Batch liefert somit Produkt für 130.000 Tuben Zahnpasta gängiger Größe. Die Zahlen verdeutlichen, dass auch Branchen wie die Kosmetikindustrie die „Economy of Scale“ in Großanlagen nutzen.

Autoklaven

Bei vielen heutzutage üblichen Prozessen möchte der Betreiber neben der Raum-Zeit-Ausbeute gleichzeitig das Volumen maximieren. Einerseits ist es nötig, die Betriebsbedingungen anzupassen, d. h. Prozesse werden häufig bei hohen Temperaturen und Drücken gefahren, andererseits werden die Behälter größer. Daher steigen die Anforderungen an die Werkstoffe und die Dichtungstechnik. Bei horizontalen Autoklaven mit 5 bis 8 einzelnen Kammern, wie sie in der Erzaufbereitung eingesetzt werden, müssen die kritischen Komponenten wie der ausgemauerte Autoklav selbst, Ventile, Zuführpumpen und natürlich das Rührwerk mit seinen Einzelkomponenten und die mechanische Gleitringdichtung stabil laufen (Abb. 3). Die größte Herausforderung stellen hier die extremen Betriebsbedingungen von typischerweise 210 °C und 32 bar bei einem pH < 1 und sehr hohen Feststoffbeladungen dar. Neben der Zuverlässigkeit der Anlagen gewinnt auch die vorbeugende Wartung immer mehr an Bedeutung, um teure Stillstandzeiten zu minimieren. Betreiber von heutzutage üblichen Anlagengrößen berichten über Stillstandkosten von bis zu 100.000 € / h.

In den Anfängen der industriellen Goldgewinnung bis Mitte des 20. Jahrhunderts konnte das Gold aus oxidischen (oberflächennahen) Erzen direkt gelaugt werden. Da diese Erze jedoch mit der Zeit aufgebraucht waren, mussten vermehrt tieferliegende, d. h. nicht oxidierte und somit zumeist schwefelhaltige Erze verarbeitet werden. Da das Gold hauptsächlich in der Schwefelmatrix vorkommt, muss diese vor der eigentlichen Laugung oxidiert werden, damit dieses Gold für den folgenden Laugungsschritt zugänglich wird. Diese Oxidation kann in sogenannten POX-Autoklaven erfolgen. Der rasante Anstieg der Anlagengrößen innerhalb der letzten Jahre ist aus der nachfolgenden Tabelle ersichtlich:

1985 2000 2018

Anlagengröße [m³] 80 400 900

Länge [m] 12,6 40 55

Durchmesser [m] 3,3 4 5

Neben den mechanischen Aspekten muss natürlich auch die verfahrenstechnische Maßstabsvergrößerung beherrscht werden. In den kleineren Autoklaven wurden ca. 5 t/ h an Sauerstoff je Kammer dispergiert, in den heutzutage üblichen Größen sind dies bis zu 15 t/ h. Das Rührwerk muss sicherstellen, dass diese Sauerstoffmengen gleichmäßig verteilt werden, so dass eine für die Reaktion ausreichende Sauerstoffmenge in der Flüssigkeit gelöst wird. Dieser Stoffübergang in die flüssige Phase wird maßgeblich von der eingebrachten Rührwerksleistung bestimmt. Herausfordernd ist, dass der Leistungsbeiwert des Rührorgans von der geometrischen Einbaulage in den asymmetrischen Kammern abhängt.

Weitere Aspekte der Maßstabsvergrößerung sind ein Ansteigen der Rührer-Umfangsgeschwindigkeit bei konstantem spezifischem Leistungseintrag. Aufgrund der hohen Feststoffbeladungen steigt zusätzlich der Verschleiß am Rührorgan an. Daher sind einerseits Rührorgane mit höherem Leistungsbeiwert notwendig, andererseits müssen die Rührorgane mit einer härteren Oberflächenschicht versehen werden. Eine neue spezifische Entwicklung von Ekato sind vollkeramische Rührorganblätter mit einer extremen Standzeitverlängerung. Somit ist Ekato als innovativer Rührwerkshersteller auch für zukünftige Maßstabsvergrößerungen in diesem Anwendungsbereich gewappnet.

Fermentation

Bei der Fermentation werden Mikroorganismen sowie Tier- oder Pflanzenzellen zum Aufbau chemischer Verbindungen verwendet. Enzyme, pharmazeutische Wirkstoffe, Aminosäuren oder Vitamine sowie verschiedenste Monomere werden auf Basis nachwachsender Rohstoffe als Stoffwechselprodukte von Mikroorganismen hergestellt. Viele dieser Herstellungsprozesse verlaufen in begasten und gerührten Fermentern sehr effizient. Die Entwicklung neuer Prozesse erfordert immer wieder einen sicheren Scale-up vom Labor- in den Betriebsmaßstab. Bei Fermentern erreichen „World-Scale“-Anlagen heute Größen von mehreren hundert Kubikmetern, bei niedrigviskosen Prozessen auf Basis von Bakterien bis zu ca. 800 m3. In Machbarkeitsstudien werden jedoch bereits Fermentergrößen von deutlich über 1.000 m3 untersucht.

Generell wird an Fermenter die Forderung gestellt, möglichst optimale Bedingungen für die Produktivität der Mikroorganismen zu realisieren. Hierzu gehören u. a. möglichst homogene Bedingungen bezüglich der von den Mikroorganismen benötigten Komponenten wie Gelöst-Sauerstoff und verschiedene Nährstoffe. Um dies zu erreichen, müssen Luft dispergiert und Additive wie Nährstoffe und pH regulierende Stoffe zudosiert werden. Bei kleinen Geometrien geschieht dies über die Oberflächenzugabe, im großen Maßstab sind zusätzliche Unterniveau-Dosierpunkte erforderlich. Aber auch bezüglich des pH-Werts muss eine Homogenität gewährleistet werden und die vom Metabolismus der Mikroorganismen erzeugte Wärmemenge muss so über Wärmetauscher abgeführt werden, dass keine Temperaturunterschiede entstehen. In einem gerührten Fermenter müssen alle diese Anforderungen vom Rührwerk im Zusammenspiel mit den geeigneten Einbauten wie Begasungsringe, Wärmetauscher und Dosierstellen erfüllt werden.

Üblicherweise wird beim Scale-up die Konzentration an Biomasse und/oder die Produktivität, also die Ausbeute je Volumen, konstant gehalten. Um dies zu erreichen, muss sowohl die volumetrische Aufnahme an Sauerstoff durch die Mikroorganismen OUR (oxygen uptake rate) als auch der volumetrische Sauerstofftransport über die Phasengrenzfläche OTR (oxygen transfer rate) gleich bleiben. Hierfür wird das Scale-up oftmals bei konstanter volumetrischer Begasungsrate (vvm = konst.) durchgeführt. Wenn das Scale-up außerdem mit geometrischer Ähnlichkeit und gleichem Kopfdruck durchgeführt wird, kommt es zu einem deutlich Anstieg der Leerrohrgeschwindigkeit, d.h. der Begasungsrate pro Querschnittfläche des Fermenters. Damit nähert sich das System der Flutgrenze. Dies stellt zum einen die Rührorgane vor steigende Anforderungen, das zugeführte Gasvolumen gleichbleibend gut zu dispergieren. Zum anderen führt diese Scale-up-Strategie auch zu einem deutlichen Verschieben der Betriebsbedingungen bzgl. spezifischer Leistung P/VL und Leerrohrgeschwindigkeit vS,g. Da der OUR im Wesentlichen von P/VL und vS,g abhängt, muss diese Abhängigkeit im Pilotmaßstab für den jeweiligen Betriebspunkt überprüft werden. Eine Extrapolation der dabei gewonnenen Korrelation ist riskant. Neben der Überprüfung des erreichbaren Stoffübergangs ist es nötig zu wissen, welcher Hold-up und welche Schaumproduktion für die Dimensionierung des Fermenters berücksichtigt werden müssen. Um den Fermenter verfahrenstechnisch sicher und effizient auszulegen, kann es u. U. notwendig sein, von einer geometrischen Ähnlichkeit und konstantem Kopfdruck abzuweichen. Diese beiden Parameter haben den größten Einfluss auf die zu verwendenden Betriebsbedingungen bzgl. P/VL und vS,g.

Ekatos Rührsystem aus Phasejet und Combijet bietet hierbei deutliche Vorteile; im Vergleich zu anderen Rührsystemen hat es eine deutlich höhere Flutgrenze.. Zum anderen kann es unter den intensiven Betriebsbedingungen bzgl. P/VL und vS,g, wie sie in „World-Scale“-Anlagen oft anzutreffen sind, auch vergleichsweise hohe Stoffübergangsvermögen realisieren. Mit diesem Spezialwissen kann Ekato schließlich auch die Fermenter-Geometrie optimieren, was wesentlich zur Reduzierung des Gesamtenergieeintrags aus Rührer- und Kompressorleistung beitragen kann.

Mechanische Aspekte

Bei der Auslegung von Rührwerkssystemen – bestehend aus Behälter, Rührwerk und Einbauten wie Stromstörer, Wärmetauscher und Begasungsvorrichtung – werden die mechanischen Beanspruchungen häufig unterschätzt. Gerade bei Fermentern liegt der Behälterdruck oftmals bei nur ca. 3 bar. Eine rein statische Auslegung auf diesen Lastfall erfordert auch unter Berücksichtigung des Rührwerksgewichts nur sehr dünne Wandstärken. Hinzu kommen allerdings dynamische Belastungen, die über die Rührwelle und die Lagerlaterne in den Behälterdeckel übertragen werden. Unzumutbare Schwingungen bis hin zu Anrissen am Rührwerksstutzen können die Folge sein, wenn die dynamischen Lasten nicht ausreichend berücksichtigt werden.

Auch Einbauten wie Wärmetauscher sind wegen der turbulenten Strömung im Behälter davon betroffen. Mit hohen spezifischen Rührleistungen (bei Fermentationen in der Größenordnung von 1–8 kW/m3) sind neben der hydrodynamischen Druckbelastung auf die Einbauten auch schwingungsdynamische Lasten zu berücksichtigen, da z. B. Wirbelablösungen die Wärmetauscherrohre in ihrer Eigenfrequenz anregen können. Resonanzschwingungen sind die Folge. Schäden treten meist schon nach kurzer Zeit auf. Die Folgekosten betreffen nicht nur Reparaturen und Umbauten; Produktverlust und Produktionsausfallkosten können diese noch bei Weitem übertreffen. Auch der gesamte Behälter mit seiner Tragkonstruktion ist ein schwingfähiges System, das in seiner Eigenfrequenz angeregt werden kann. Um dem vorzubeugen, wird eine Schwingungs- bzw. Modalanalyse durchgeführt, um die Eigenfrequenzen von Behälter und Rührwerk zu bestimmen und gegebenenfalls durch geeignete Maßnahmen so zu beeinflussen, dass ein resonanzsicherer Betrieb gewährleistet ist. Die Überprüfung auf etwaige Resonanz- oder Festigkeitsprobleme bei einem Rohrbündelwärmetauscher konnten mithilfe der FEM-Berechnung deutliche Schwachstellen an dem vorhandenen Wärmetauscher mit unzulässig hoher Verformung aufgezeigt werden, die sich in der Folge durch einfache konstruktive Änderungen beseitigen ließen.

Das Rührsystem aus Phasejet und Combijet hat z. B. bei Fermentationen nicht nur prozesstechnische Vorteile. Die hydraulischenRadialkräfte sind geringer als bei Scheibenrührern, und infolge des niedrigeren Leistungsbeiwerts wird die gleiche Wellenleistung mit höherer Drehzahl, also geringeren Drehmomenten, übertragen. Beide Aspekte führen zu Kostenvorteilen, da die Welle, die Gleitringdichtung und das Getriebe günstiger dimensioniert werden können.

Durch eine iterative Vorgehensweise erfolgt die verfahrenstechnische Auslegung des Fermenters unter Berücksichtigung von Anregefrequenzen durch das Rührwerk und Eigenfrequenzen des Apparates im Conceptual und Basic Design, sodass eine kostengünstige Ausführung gewährleistet ist. Unterstützt wird die mechanische Auslegung der Komponenten durch einen regen Austausch zwischen dem Lieferant der rührtechnischen Lösung und dem Apparatehersteller.

Somit können die vielfältigen Erfahrungen von Ekato in der Auslegung der Reaktoren gewinnbringend in die Konstruktion der Apparate eingebracht werden. Es liegt nahe, dass bei komplexen Behältern mit Dispergiervorrichtungen, Wärmetauschern und zusätzlichen Einspeisungen das Gesamtsystem sinnvollerweise aus einer Hand geliefert wird.

Kontakt

Ekato Rühr- und Mischtechnik GmbH

Käppelemattweg 2

79650 Schopfheim

Deutschland

+49 7622 290

+49 7622 2921 3