Wie effektiv arbeiten die Produktionsanlagen?

29.06.2013 -

Wie effektiv arbeiten die Produktionsanlagen? Mit Manufacturing Execution Systemen die Verfügbarkeit, Leistungsgrad und Qualitätsrate oder Energiesparpotentiale ermitteln.

Wie effektiv arbeiten unsere Anlagen? Der Einsatz von ERP- (Enterprise Resource Planing) und Prozessleitsystemen allein erlaubt es noch nicht, die Frage nach der Gesamtanlageneffektivität zu beantworten.

Erst durch den Einsatz eines MES (Manufacturing Execution Systems) ist eine vertikale Integration von Prozessdaten ins ERP-System möglich und somit eine zeitnahe Effektivitätsauswertung.

Ein MES muss allerdings anhand vieler Parameter an den Prozess angepasst werden. Hierzu ist sowohl eine gute Prozesskenntnis nötig, als auch versierter Umgang mit dem MES und das Wissen darüber, welche Parameter zum Ermitteln der Effektivität im konkreten Fall wirklich relevant sind.

Das Karlsruher Automatisierungsunternehmen Rösberg hat jahrelange Erfahrung mit Planung und Realisierung von derartigen Projekten - und kann daher andere Unternehmen wirkungsvoll unterstützen, ihre Anlageneffektivität zu ermitteln und zu steigern.

Die Gesamtanlageneffektivität (Overall Equipment Effectiveness, OEE) ist das Stichwort unter dem sich die eingangs erwähnten Fragen zusammenfassen lassen. Bei den heutigen hoch automatisierten Prozessen kann man auch diese Gesamtanlageneffektivität (GAE) nur mit automatisierten Methoden sinnvoll ermitteln.

Manufacturing Execution Systeme (MES), die als Schnittstelle zwischen ERP-System (Enterprise Resource Planing) auf Verwaltungsebene und Prozessleitsystem der Feldebene dienen, bieten hierfür die nötigen Werkzeuge. Denn erst wenn man betriebswirtschaftliche Daten zusammen mit aktuellen Daten aus der Produktion betrachtet, ist eine zeitnahe Aussage über die Anlageneffektivität möglich.

Aber so vielfältig wie die heutigen Produkte sind auch deren Herstellungsprozesse. Will man eine brauchbare Aussage zur Gesamtanlageneffektivität machen, muss das MES an die individuellen Eigenschaften einer Produktion angepasst werden.

Dazu benötigt man neben MES-Erfahrung auch sehr gute Prozesskenntnisse. Die Automatisierungs- und IT-Experten von Rösberg haben unter anderem in diesem Bereich jahrelange Erfahrung. Sie kennen sich nicht nur mit Produktionsprozessen sehr gut aus, sondern wissen zudem, welche Parameter für die Beurteilung der Gesamtanlageneffektivität wirklich relevant sind.

Gesamtanlageneffektivität ermitteln

Wenn es um das Ermitteln der OEE geht, sind die Lager geteilt. Manche Anlagenbetreiber meinen, sie stehen ganz gut da. Werden sie aber beispielsweise mit der Frage konfrontiert:

Wie sehr weicht unsere tatsächliche Leistung von unseren Leistungszielen ab, merken sie erst, dass sie dazu keine Antwort finden und die Effizienz vielleicht doch nicht so ideal ist. Andere wissen bereits, dass sie ihre Effizienz steigern wollen oder müssen, was sie nicht wissen ist, an welchem „Rad" dazu zu drehen ist. Grundsätzlich ist die OEE das Produkt aus Verfügbarkeit, Leistungsgrad und Qualitätsrate.

Da schon allein bedingt durch notwendige Rüstzeiten niemals alle drei Werte 100 % erreichen können, ist bereits ein OEE von 85 % weltklasse. 80 % sind realistisch, der Durchschnitt liegt jedoch laut weltweiten Studien momentan bei 60 %.

Es gibt also ein enormes Steigerungspotential. Ebenfalls wurde in der Studie „The MES Performance Advantage: Best of the Best Plants Use MES" von Julie Frazer (Industry Directions Inc.) die Tatsache belegt, dass Anwender, die ein MES einsetzen, ihre Effizienz wesentlich mehr steigern können als solche, die auf diese Systeme verzichten.

Um nun die Effektivität einer konkreten Maschine oder Anlage ermitteln zu können, werden bestimmte Indikatoren, so genannte Key Performance Indicators (KPI), zu Hilfe genommen.

Solche Kriterien können zum Beispiel sein: die Mean Time Between Failure (Betriebszeit/ Anzahl der Fehler, MTBF), Ausfallquoten, Wartungsquoten, der Durchsatz, Produktionszeiten, Rüstzeiten, Taktzeiten oder die Verfügbarkeit.

Ergänzt werden diese Standardindikatoren durch verschiedene anwendungsabhängige Indikatoren und Algorithmen. Daneben werden Standardindikatoren an die individuellen Verhältnisse angepasst.

Die Qualitätsrate beispielsweise kann standardmäßig als Relativwert der In-Ordnung-Mengen zu der Gesamtzahl der produzierten Mengen definiert werden.

Je nach Anwendung werden aber individuellere Qualitätskriterien festgelegt, es gibt dann zum Beispiel verschiedene Qualitätsabstufungen für die jeweils produzierten Mengen.

In solchen Fällen müssen diese Qualitätskriterien auch in den entsprechenden individuellen Indikatoren abgebildet werden. Ein weiteres Beispiel kann das Energiemanagement einer Anlage sein.

Bei explodierenden Kosten für die eingesetzten Medien wie z. B. elektrischer Energie, Wasserdampf oder Druckluft sind die Einsparpotentiale heute immens, wenn der tatsächliche Verbrauch transparent gemacht wird. Wenn klar ist, welche Indikatoren zum Ermitteln der Effektivität wichtig sind, muss im nächsten Schritt geklärt werden, ob all diese Daten im ERP- oder Prozessleitsystem vorhanden sind.

Gegebenenfalls müssen auf Prozessebene Sensoren nachgerüstet werden, mit denen sich die benötigten Informationen automatisiert ermitteln lassen.

Informationen verständlich aufbereiten

Doch mit den Informationen allein ist es noch lange nicht getan. In einem Produktionsprozess, bei dem viele verschiedene Einzelprozesse ineinander greifen und meist mehrere Maschinen an zahlreichen Produktionsschritten beteiligt sind, fallen in der Regel mehr Daten an als ein Mensch mit realistischem Zeitaufwand auswerten kann.

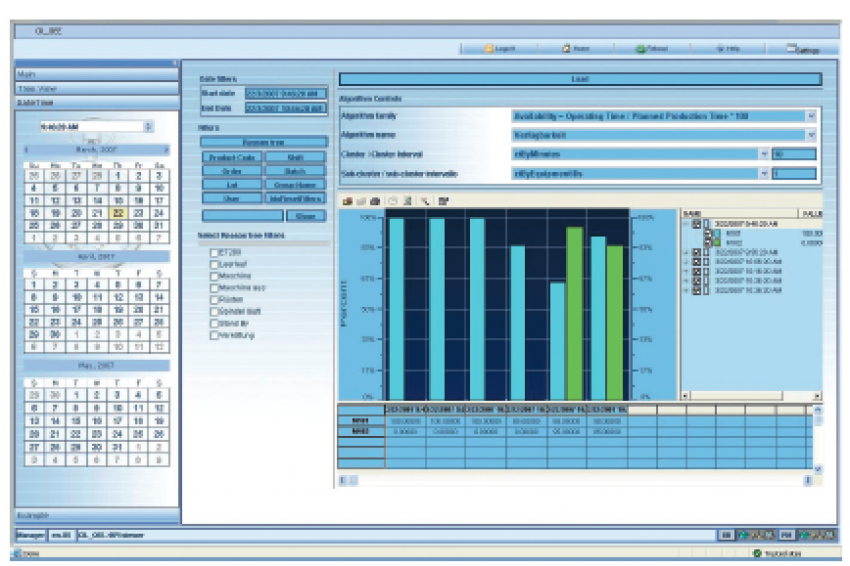

Deshalb sind unterstützende Visualisierungstools etwa zur Darstellung des Verhältnisses zwischen tatsächlicher Betriebszeit und geplanter Produktionszeit sowie der Anlagenverfügbarkeit unerlässlich.

Die Daten müssen so aufbereitet werden, dass beispielsweise der Maschinenführer oder das Management möglichst schnell sehen können, wo und warum die Gesamtanlageneffektivität aus dem Rahmen fällt, um dann in kurzer Zeit effektive Gegenmaßnahmen einzuleiten.

Die Automatisierungs- und IT-Experten setzen hier auf die dezentrale, modulare MES-Lösung Simatic IT von Siemens.

Diese passen sie jeweils an die individuellen Bedürfnisse des jeweiligen Anwenders an. Hier können Informationen zur OEE wie zum Beispiel die tatsächliche Betriebszeit im Vergleich zur geplanten Produktionszeit oder Informationen zur Analyse von Stillstandszeiten (Downtime Management) übersichtlich dargestellt werden.

Je nach Zweck der Analyse lassen sich diese Informationen in Stunden-, Tages- bis hin zu Jahresabschnitten darstellen (Abb. 1).

Dank unterschiedlicher Filtereinstellungen können aus der großen Menge an Daten die wirklich relevanten gefiltert und aus verschiedenen Perspektiven betrachtet werden. Zudem ist es möglich, einzelne Produktionszellen oder Anlagenteile gesondert auf Effizienz zu untersuchen.

Leistung steigern

Mit dem Einsatz eines Manufacturing Execution Systems lassen sich nicht nur unproduktive Bereiche aufdecken, sondern es bringt auf jeden Fall sofortige Einsparungen, wenn bisher wegen fehlender Schnittstellen im ERP-System Aufträge ausgedruckt und auf Papier in die Produktion gebracht werden.

Dort müssen die Aufträge wieder ins Prozessleitsystem eingepflegt, bearbeitet und nach Bearbeitung wiederum eine Dokumentation auf Papier ausgedruckt werden. Diese gilt es schließlich ins ERP-System zu übertragen.

Dass das nicht nur zeitaufwändig, sondern auch fehleranfällig ist, liegt auf der Hand. Verbindet ein MES diese beiden Bereiche, fallen der Arbeitsaufwand und die Fehlerquellen bedingt durch das Ausdrucken und manuelle Erfassen der Informationen weg.

Systemweit liegen nur noch die tatsächlichen Daten der Produktion vor. Doch nicht nur mit dem Thema Gesamtanlageneffektivität haben die Karlsruher jahrelange Erfahrung.

Setzt man ein MES ein, lassen sich auch gesetzliche Vorgaben für spezielle Industriezweige realisieren, z. B. die Rückverfolgbarkeit.

Je nach Bedarf unterstützt das Unternehmen seine Kunden beim Einsatz einer neuen Automatisierungslösung von der Beratung über Entwicklung, Systemlieferung, Schaltschrankbau, Montage, Inbetriebnahme bis hin zu Training und Service.

Definitionen und Abkürzungen

MES: Manufacturing Execution System. Schnittstelle zwischen kaufmännischem ERP-System (Enterprise Resource Planing) auf Verwaltungsebene und Prozessleitsystem der Feldebene. GAE: Gesamtanlageneffektivität.

Kennzahl, die das Maß für die Wertschöpfung einer Anlage widerspiegelt. Sie wird ermittelt aus dem Produkt aus Verfügbarkeit, Leistungsgrad und Qualitätsrate. Auch Englisch OEE (s.u.). OEE: Overall Equipment Effectiveness. Siehe GAE.

KPI: Key Performance Indicator. Helfen die Effektivität einer konkreten Maschine oder Anlage zu ermitteln. Typische Beispiele sind der MTBF-Wert, Ausfallquoten, Wartungsquoten, der Durchsatz, Produktionszeiten, Rüstzeiten, Taktzeiten oder die Verfügbarkeit.

MTBF: Mean Time Between Failure. Mittlere Zeit zwischen zwei Fehlern (Betriebszeit/ Anzahl der Fehler).

Kontakt:

Ante Crnjac,

Vertriebsingenieur MES

Rösberg Engineering GmbH,

Karlsruhe

Tel.: 0721/95018-39

Fax: 0721/95018-41

ante.crnjac@roesberg.com