Sorglos das ganze Druckluft-Leben lang

Produkte, Dienstleistungen, Komponenten und Daten vereinigt zu Industrie 4.0

Mit neuen Produkten, Dienstleistungen und Gesamtkonzepten nimmt Kaeser Kompressoren Betreibern einer Druckluftstation viel Arbeit ab und hilft Kosten sparen.

Intelligente, energie- und kostensparende Lösungen die industrielle Versorgung mit Druckluft gibt es schon länger. Eine davon ist Contracting (z. B. Sigma Air Utility). Durch das neue Industrie 4.0-Konzept verknüpfen diese jetzt innovative technische Produkte mit intelligenten Dienstleistungen aus dem Bereich Engineering und vorausschauender Wartung. Die Druckluftversorgung wird dadurch noch mehr verfeinert und verbessert.

Produkte, Dienstleistungen, Komponenten, Daten

Innovative technische Produkte, das sind die Komponenten der Druckluftstation selbst, die für die eigentliche Erzeugung und Aufbereitung der Druckluft zuständig sind. Also die Kompressoren, Trockner, Filter, etc. bis hin zu Peripheriegeräten wie zum Beispiel Lüftungsklappen.

Intelligente Dienstleistungen beschreiben Lösungen, die während des gesamten Lebenszyklus der Druckluftstation erbracht werden können. Diese reichen von einer exakten Analyse des Druckluftbedarfs, der Konzeption der optimalen Druckluftversorgung, über die regelmäßige Wartung und Instandhaltung, die Nutzung im Rahmen eines Energiemanagements, bis zur Planung von Erneuerungen, Erweiterungen oder Ersatzinvestitionen.

Um die Komponenten im Sinne von Industrie 4.0 nutzen zu können, müssen sie so ausgestattet sein, dass sie einerseits in einem Verbund effizient steuerbar und andererseits in der Lage sind, Betriebsdaten für eine Echtzeitüberwachung zur Verfügung zu stellen und an übergeordnete Systeme weiterzugeben. Moderne Kompressoren und Komponenten für die Druckluftaufbereitung verfügen daher über interne Steuerungen auf Industrie-PC-Basis, die mittels Schnittstellen, zum Beispiel via Ethernet, in der Lage sind, diese Daten an ein übergeordnetes System weiterzugeben.

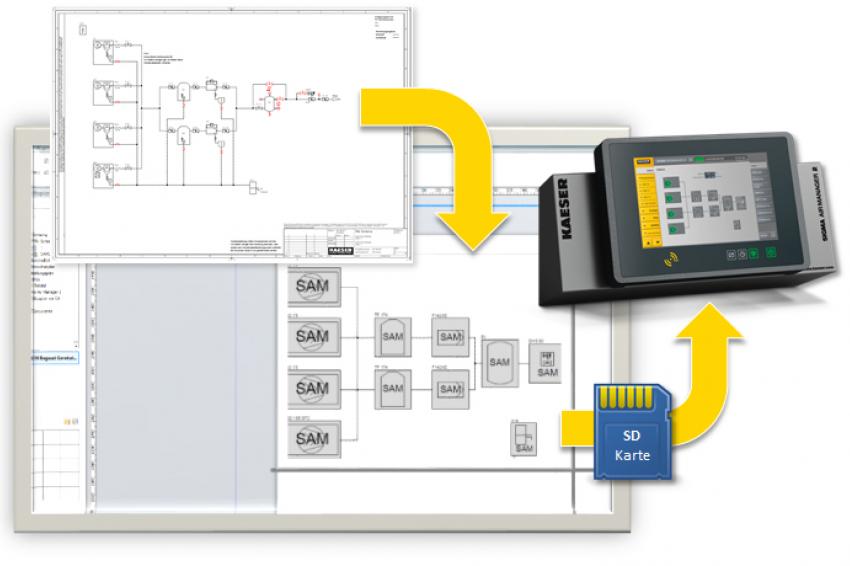

Die Daten, die von den Komponenten generiert werden, gehen zunächst an eine übergeordnete Steuerung, wie z. B. den Sigma Air Manager 2 (SAM 2). Diese Steuerung hat eine Doppelfunktion. Sie ist zum einen Managementsystem für die Druckluftstation und zum anderen Knotenpunkt zur Weiterleitung der gewonnenen Daten.

Übergeordnetes Managementsystem

Die Herausforderungen für ein solches Managementsystem sind sehr hoch. Es muss einerseits in der Lage sein, unter Berücksichtigung von z. B. Schaltverlusten, Regelverlusten, etc., die Kompressoren effizient und insbesondere auch vorausschauend zu schalten, andererseits auch die Fülle der Daten, die aus der Kompressoren-Station geliefert werden, entsprechend sammeln und für die Weitergabe an ein übergeordnetes Servicecenter bereitstellen.

Natürlich kann sich der Betreiber der Druckluftanlage entschließen, die Überwachung, Auswertung und Wartung der Anlage komplett selbst vorzunehmen. Dann wird die übergeordnete Steuerung in das Leitsystem des Betreibers eingebunden und eine Abfrage der Daten ist von jeder gewünschten Stelle innerhalb des Betriebes aus möglich.

Außerdem gibt es die Variante, dass der Betreiber der Anlage einen klassischen Service-Vertrag abschließt. Oder aber er entschließt sich zu einem Modell für vorausschauende Wartung (Predictive Maintenance) für die Druckluftstation.

In diesem Fall wird Ferndiagnose eingesetzt. Die Echtzeitüberwachung zahlreicher Sensordaten ermöglicht nicht nur die unmittelbare Reaktion auf außergewöhnliche Betriebszustände, sie ist auch Grundlage für eine optimale Serviceplanung. Dank intelligenter Prognosetools wird man zukünftig schon im Voraus wissen, was tatsächlich in der Druckluftstation los sein wird. Eine solche Lösung ist tatsächlich dann Versorgungssicherheit auf höchstem Niveau, denn erstens muss sich der Betreiber selbst nicht mehr um die Pflege und Instandhaltung der Druckluftstation kümmern. Das spart Personalfixkosten und die Investition in ein eigenes Service-Management-System.

Zweitens steht durch die Verlagerung der Dienstleistung dem Kunden Expertenwissen aus dem Bereich der Drucklufttechnik zur Verfügung, das in normalen Industriebetrieben heute so gut wie gar nicht mehr vorgehalten werden kann.

Drittens ergeben sich durch die Verlagerung der Dienstleistung hin zum Druckluftspezialisten deutliche Kostenvorteile. Die Daten aus der Druckluftstation werden in Echtzeit abgefragt, übertragen und analysiert. Diese Datenmengen sind gewaltig. Das erfordert eine entsprechende investitionsintensive Ausstattung im IT-Bereich, um die Datenmengen handhaben und nutzen zu können. Für Betreiber wäre eine solche Investition mitunter gar nicht stemmbar, beziehungsweise nicht wirtschaftlich.

Live dabei

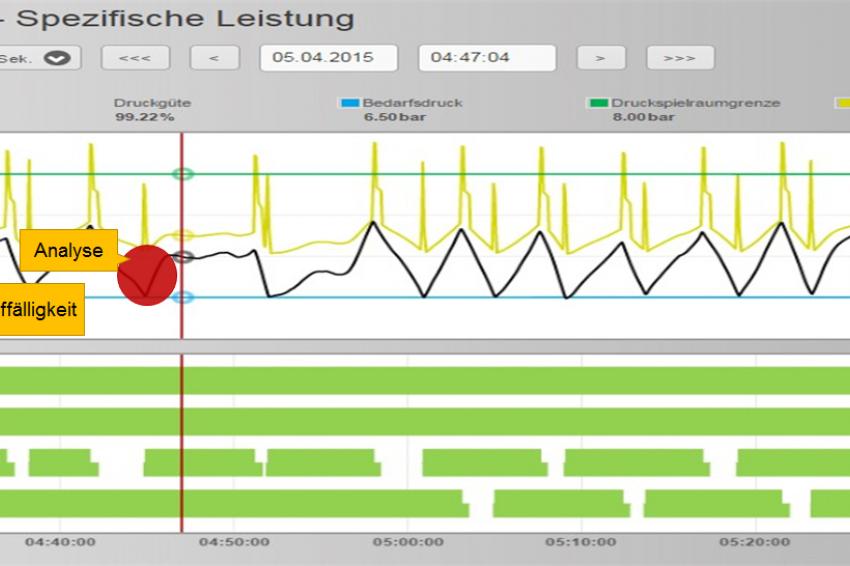

Durch die Echtzeitüberwachung hat der Dienstleister konstant einen direkten Einblick in die Vorgänge in der Druckluftstation, bis hin zur Peripherie, wie z. B. den Steuerklappen etc.

Kommt es zu Auffälligkeiten, wird automatisch im Servicecenter des Dienstleisters eine Information generiert, so dass präventiv entsprechende Maßnahmen erfolgen können, ohne dass ein Stör- oder Ausfall auftreten wird. Anhand von ausgeklügelten und von Spezialisten der Druckluftbranche entwickelten Algorithmen können Fachleute vorausschauend einschätzen, ob sich mögliche Störfälle anbahnen und diese dann bereits prädiktiv lösen.

Diese nutzungs- oder bedarfsorientierte Wartung spart Kosten und verhindert Ausfälle. Sie bewirkt eine wesentlich höhere Sicherheit bei gleichzeitig kostenoptimiertem Serviceeinsatz, eine höhere Lebensdauer der Anlagen durch die bedarfsorientierte Wartung und stellt die spezifische Leistung sicher.

Der Kunde profitiert von einem solchen Vertrag für vorausschauende Wartung jedoch nicht nur weil seine Druckluftanlagen damit garantiert hochverfügbar sind. Er kann damit auch die Lebenszykluskosten um bis zu 30 % verringern, da die Druckluftspezialisten das energetische Verhalten der Druckluftstation bei Bedarf (z. B. steigender oder sinkender Druckluftbedarf, Erweiterung, etc.) so anpassen können, dass die Station immer energetisch optimal betrieben wird. Das erhöht die Gesamteffektivität der Anlage.

Darüber hinaus werden diese Daten nicht nur von den Service-Technikern genutzt, um die Anlagen der Kunden zu optimieren. Auch die Mitarbeiter in Forschung & Entwicklung des Dienstleisters profitieren davon, weil sie das Verhalten von Produkten vor einem Störfall analysieren und Muster beziehungsweise Gründe dafür erkennen können. In der Folge können auch die Komponenten selbst weiterentwickelt und optimiert werden.

Engineering Base als idealer Ausgangspunkt

Grundsätzlich ist eine solche Nutzung der Druckluftanlage im Sinne von Industrie 4.0 allerdings nur dann möglich, wenn zuvor eine weitere Dienstleistung erbracht wurde. Diese Dienstleistung ist im Bereich der korrekten Planung einer Druckluftanlage angesiedelt.

Eine solche Dienstleistung umfasst das Erfassen aller für die Drucklufterzeugung relevanten Parameter und Komponenten in einem Planungstool, genannt Engineering Base. Mit diesem Werkzeug ist es möglich, die Druckluftanlage über ihren gesamten Lebenszyklus systemmäßig zu begleiten. Sie ist letztendlich die Basis für solche intelligenten Dienstleistungen wie z. B. Effizienzmanagement und Predictive Maintenance.

In der Vergangenheit wurden Anlagen überwiegend von Hand erfasst und auf dem Papier geplant. Die Unterlagen wurden meist nicht an einer Stelle gebündelt, sondern an verschiedenen Stellen verwahrt. Hinzu kam, dass nachträgliche Änderungen nur selten und wenn, dann an anderer Stelle verzeichnet wurden. In der Folge waren die Daten über die Druckluftstation erstens kaum auf dem aktuellsten Stand und es gab zweitens keine einheitliche und gemeinsame Zugriffsbasis.

Durch Engineering Base werden die Daten korrekt, schnell und vollständig erfasst und gepflegt, sind sicher und dank Echtzeit-Übertragung und Auswertung immer aktuell. Auch eine Einbindung von Altanlagen oder unterschiedlichen Herstellerfabrikaten ist in gewissem Rahmen möglich, wenn die Kompressoren über einen geeigneten Mikroprozessor verfügen.

Optimale Konzeption der Druckluftanlage

Bei einer Neuplanung ermöglicht der Einsatz von Engineering Base zuallererst die optimale Konzeption der Druckluftanlage und nach oder bei Inbetriebnahme einen sicheren und wirtschaftlichen Betrieb, der am tatsächlichen Bedarf ausgerichtet ist.

Außerdem bilden die Daten zu jedem Zeitpunkt die ideale Basis für Optimierungen. Die einmalige und vollständige Erfassung der Druckluftstation samt deren Peripherie bringt zudem eine hohe Zeitersparnis mit sich, wenn die Anlage erweitert oder umgebaut wird.

Nutzt ein Betreiber alle angebotenen Lösungen für seine Druckluftanlage, verfügt er dank der hocheffizienten Komponenten und der passgenauen Planung nicht nur über eine Anlage, die energetisch auf dem neuesten Stand ist, und somit deutlich geringere Energiekosten wie momentan möglich macht, sondern spart durch die weiteren Dienstleistungen wie z. B. Predictive Maintenance, über den gesamten Lebenszyklus weitere Kosten ein, die im Bereich des Services gegenüber den derzeit üblichen Kosten bis zu 30 % betragen können.

Durch die Energieeffizienzüberwachung sind darüber hinaus auch bei hocheffizienten Komponenten über die Lebensdauer Einsparungen möglich, da durch kontinuierliche Anpassung an sich wechselnde Betriebsbedingungen die Anlage immer am optimalen Punkt betrieben werden kann.

Für den Betreiber ein rundum Sorglos-Paket, da er sich selbst um nichts mehr kümmern muss und gleichzeitig die Druckluft ständig zuverlässig in der erforderlichen Qualität verfügbar ist.

Kontakt

Kaeser Kompressoren GmbH

Carl-Kaeser-Str. 26

96450 Coburg

Deutschland

+49 9561 6400

+49 9561 6401 30