Kleinproduktion

Aseptische Zubereitung von Zytostatika in Krankenhausapotheken

Heute werden in den Krankenhausapotheken, zum überwiegenden Teil, Zytostatika in entsprechenden Werkbänken mit der Reinraumklasse A in einer Umgebung Reinraumklasse B zubereitet. Alternativ dazu entwickelt sich in den letzten Jahren die Isolatortechnologie mit integrierter H2O2 Dekontamination, die es erlaubt, die Arbeiten in Reinraumklasse D vorzunehmen (Reinraumklasse A im Isolator) und zusätzlich ein hohes Maß an Sicherheit für den Bediener, den Prozess sowie das Produkt aufrecht zu erhalten.

Die Isolatortechnologie führt, sofern konsequent eingesetzt, zu erheblicher Reduktion des Risikos der partikulären und mikrobiologischen Kontamination der aseptisch hergestellten Produkte. Der Isolator trennt physisch Produkt, Herstellprozess und Bediener und verhindert so, dass ein vom Bediener oder der Umgebung ausgehendes Kontaminationsrisiko mit Keimen oder Partikeln auf das Produkt übertragen wird. Neben der physischen Barriere verhindert ein, gegenüber der Umgebung aufgebauter Unterdruck eine, vom Produkt ausgehende Gefährdung des Bedieners. Die Isolatorkammer sowie die Schleuse werden mit H2O2 dekontaminiert. Man erreicht dabei bei beiden Systemen eine Abreicherung von 106 Keimen, sodass davon ausgegangen werden kann, dass die eingeschleusten Materialien und die Arbeitskammer weitgehend steril sind.

Zum Schutz des Bedieners werden anfallende toxische Stäube oder Aerosole von den Zytostatika in einem Rückluftfilter direkt unter der Arbeitsfläche abgeschieden. Das Filter befindet sich in einem Kuststoffgehäuse, das verschlossen direkt der Entsorgung zugeführt wird. Das Filter ist sehr einfach und ohne Schutzkleidung zu wechseln.

Schnelle Dekontaminationsschleuse

Eine schnelle Dekontaminationsschleuse und das sterile Liner Transfer System (LTS) stellen den Zu- und Abgang zur Arbeitskammer des Isolators dar. Die schnelle Schleuse dekontaminiert die für den Arbeitsprozess benötigten Materialien in 15-20 Minuten, damit ist ein nahezu kontinuierliches Arbeiten im Isolator möglich. Die innere Türe der Schleuse ist als Schiebetüre ausgebildet, um möglichst wenig Platz in der Arbeitskammer zu beanspruchen. Ein Wagen unterstützt den Bediener beim Entladen der Schleuse.

Das sterile Liner Transfer System ermöglicht es, die fertigen Zubereitungen und getrennt davon den anfallenden Abfall unter Erhalt der sterilen Bedingungen auszuschleusen, ohne Wartezeiten einhalten zu müssen. Der Kunststofffolien-schlauch wird mit einer doppelten Schweißnaht abgeschweisst und mit einer Trennnaht getrennt, sodass die Arbeitskammer immer verschlossen bleibt.

Kostenvergleich Werkbank zu Isolator

Um die Kosten beider Systeme gegenüber zu stellen, werden zunächst der Flächenbedarf und die Investitionskosten analysiert. Das kann nur ein Beispiel sein, da lokale Gegebenheiten ein abweichendes Bild ergeben können.

Flächenbedarf und Luftaufbereitung

Der Flächenbedarf in der Variante Werkbank Reinraum Klasse B ist zwischen 15% und 30% höher im Vergleich zur Isolator Variante. Das kommt daher, dass vor dem Reinraum B zwei Schleusenstufen sowohl für Material als auch für Personal eingeführt werden müssen. Das reduziert sich bei der Isolator Variante auf eine Stufe. Konkret heißt das, der Isolator kann auf einer Fläche von 20 m2 betrieben werden, während die Werkbank ca. 33 m2 benötigt. Noch erheblicher sind die Unterschiede beim Luftbedarf, während der Isolator im Reinraum D mit ca. 900 m3 aufbereiteter Luft auskommt, benötigt die Werkbank im Reinraum B mit allen Nebenräumen ca. 5.800 m3, was wiederum Auswirkungen auf den Energiebedarf hat.

Investitionskosten

Die Investitionskosten für die Isolator Variante liegen bei ca. 240.000 € für den Isolator und ca. 400.000 € für den umgebenden Reinraum D, wenn das Gebäude besteht und eine Haus in Haus Variante geplant wird. Das umfasst die gesamte Infrastruktur einschließlich der Luftaufbereitung.

Im Reinraum ist die Werkbank ist mit ca. 15.000 € erheblich günstiger als der Isolator benötigt aber eine aufwändigere Infrastruktur, sodass die Gesamtinvestition sich von der der Isolatorvariante nicht erheblich unterscheiden wird. Je nach Ausstattung lassen sich ca. 10% bis 15% gegenüber dem Isolator einsparen.

Betriebskosten

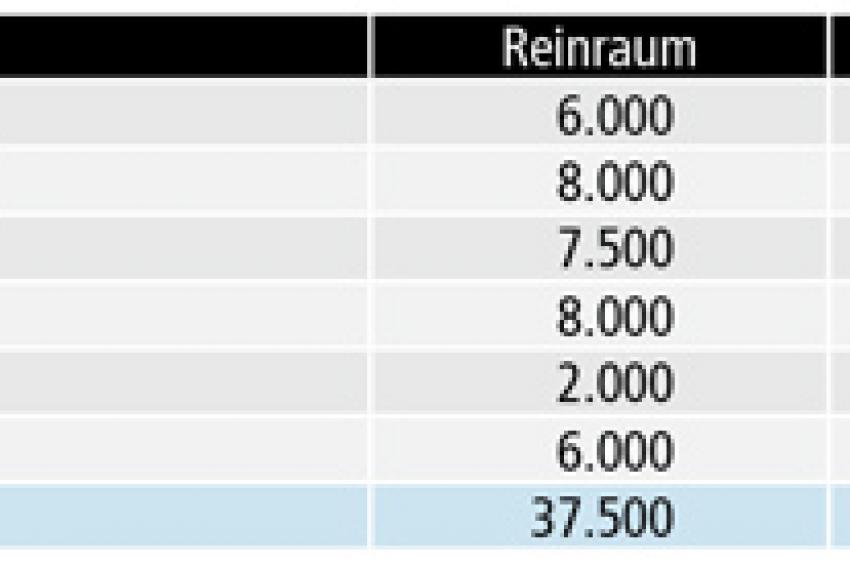

Die Betriebskosten setzen sich aus Energie, Bekleidung der Bediener (Kosten pro Mitarbeiter und Jahr), Zeitaufwand für das Umkleiden, mikrobiologisches Monitoring, Reinigung und Desinfektion der Räume, Desinfektionsmittel und die jährliche Requalifizierung der Anlagen zusammen.

Zusammenfassung

Einer Einsparung von ca. 15% bei den Investitionskosten bei der Reinraumlösung gegenüber dem Isolator, stehen in der Isolatorvariante Einsparungen bei den Betriebskosten von ca. 50% gegenüber. Dies führt dazu, dass sich nach ca. fünf Betriebsjahren die Kosten von Isolator und Werkbank angeglichen haben werden. Nicht berücksichtigt ist in diesem Vergleich der Zuwachs an Sicherheit für Bediener und Produktionsprozess, der sich aus der strikten Trennung von Bediener, Produkt und Prozess ergibt. Die Erfahrungen aus der pharmazeutischen Industrie in den vergangenen Jahren lassen erkennen, dass die Häufigkeit an mikrobiologischen Befunden im Isolator gegenüber der Werkbank in Klasse B um den Faktor 100 geringer ist. Auch der Schutz der Mitarbeiter vor den Zytostatika ist durch den Einsatz der Barrieretechnologie erheblich verbessert.

Kontakt

Skan AG

Binningerstr. 116

4123 Allschwil

Schweiz

+41 485 44 44

+41 485 44 45