Minienvironments für die Halbleiterproduktion und Nano-Technologie

20.12.2011 -

ReinRaumTechnik - Die Reinraumtechnik als benötigte Grundlagentechnologie wird in vielen Industriebereichen vielfach und vielseitig eingesetzt, um sensible Herstellungsprozesse zu schützen und generell erst zu ermöglichen. Dabei entwickelte sich als spezielle Teildisziplin in den letzten zwei Jahrzehnten für die Halbleiterfertigung die Minienvironment-Technologie, welche für die heutige Chip-Produktion unabdingbar ist.

Minienvironments in den verschiedensten Ausführungen sind somit in allen Halbleiterfabriken zu finden und deren Konzeption und Realisierung hat sich zu einer eigenständigen Methodik weiterentwickelt.

Die fachgerechte Anwendung der Reinraumtechnik ist eine grundlegende Voraussetzung für viele Herstellungsprozesse, welche unter definierten und reinen Bedingungen stattfinden müssen. Dies trifft nicht nur für die Pharma- und Lebensmittel-Industrie zu, sondern zunehmend auch für viele andere Industriezweige, die sich zunehmend mit kleinen und kleinsten Objekten und Strukturen auseinandersetzen müssen. Vor allem die Halbleiterherstellung ist in der Vergangenheit aufgrund der kontinuierlichen Miniaturisierung der Schaltkreise über die letzten Jahrzehnte ein Vorreiter und treibende Kraft gewesen, um neuartige technische Reinraumlösungen zu erarbeiten und im großtechnischen und industriellen Maßstab einzusetzen. Im Gegensatz zur Pharma- und Lebensmittelsparte spielen hier aber weniger die Sterilität oder das Vorhandensein von schädlichen Keimen eine große Rolle, sondern kleinste luftgetragene Partikel und molekulare Verunreinigungen, die den Herstellungsprozess der Chips negativ beeinflussen können.

Rückblick in die Vergangenheit

Zur Erzeugung und dauerhaften Gewährleistung von sauberen Produktionsbedingungen in der Halbleiterherstellung wurden in der Vergangenheit große und hochwertige Reinräume konzipiert und gebaut. In diesen wurden die Siliziumscheiben (Wafer) und Photolithographie-Masken in offenen Behältern transportiert, gelagert und prozessiert. Dabei wurden die in diesen Reinräumen stehenden Prozessmaschinen manuell von Personen im Reinraum beladen und bedient. Aber mit der größer werdenden Anfälligkeit der Prozesse und immer kleiner werdenden Strukturbreiten stellte dann letztendlich der Faktor Mensch die größte Kontaminationsquelle dar und musste zwangsweise aus der sauberen Umgebung verbannt werden. Mit den zunehmenden Möglichkeiten der Automatisierung und dem Übergang zu größeren Siliziumscheiben von 300 mm Durchmesser ergaben sich dann Mitte der Neunziger Jahre des letzten Jahrhunderts auch unter kommerziellen Gesichtspunkten (Minimierung der benötigte Reinraumfläche, 24 x 7 x 365 rund um die Uhr Verfügbarkeit, Reduzierung des Energieverbrauch, etc.) neue Ansätze, die auch zur Entwicklung und zum Einsatz von Minienvironments führten.

Stand der Technik

Aufgrund der internationalen Ausrichtung der Halbleiter-Industrie gibt es leider zum Begriff „Minienvironment" keine vollständig zutreffende deutsche Entsprechung, welche die auszudrückenden Inhalte umfassend wiedergibt. Als allgemeine Definition könnte allerdings gelten, dass ein Minienvironment im einfachsten Fall eine physikalische Abtrennung oder Kapselung eines als kritisch festgelegten Raumvolumens ist, in welchem ein vorgegebener Prozess unter definierten Bedingungen stattfindet. Durch diese räumliche Begrenzung ist es möglich, die benötigten definierten Bedingungen effizienter zu erzeugen sowie dauerhaft und störungsfrei zu erhalten. Dies betrifft nicht nur die Reinraumklasse und die damit verbundene Anzahl der maximal zulässigen luftgetragenen Partikel, sondern auch andere Parameter wie Temperatur, Feuchte oder spezielle Schutzgasumgebungen. Durch diese Vorgehensweise ist es nun möglich sehr reine Umgebungen um die Halbleitersubstrate zu garantieren, trotz Umgebungsbedingungen, die nicht mehr den höchsten Reinraumanforderungen genügen müssen. So stehen heute typischerweise Halbleiterprozessmaschinen in turbulent belüfteten Reinräumen der Klasse ISO 5 und das Minienvironment jedes einzelnen Systems garantiert die Reinheitsklasse ISO 3 oder sogar bis zu ISO 1 gemäß DIN EN ISO 14644-1.

Konzeption und Realisierung eines Minienvironments

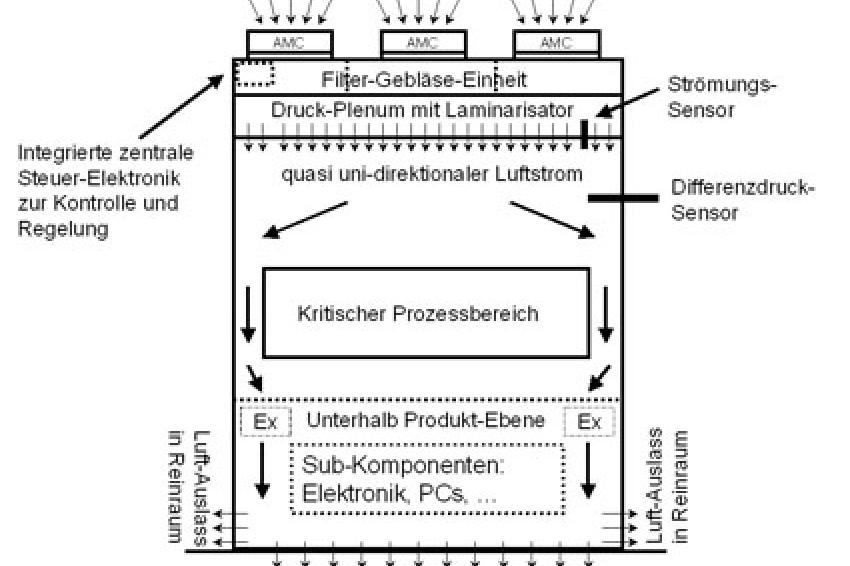

Je nach Prozessanforderung können Minienvironments unterschiedlich ausgelegt werden. Dies reicht von einfachen passiven adaptierten Einhausungen oder Maschinenumbauungen, die lediglich einen Schutz des Produkts gegen menschliche Einflüsse oder grobe Verunreinigungen darstellen, bis hin zu aktiven Minienvironments der Güteklasse ISO 1 mit eigener Steuerung und Sensorik, die komplett in das Prozesssystem und den Prozessablauf integriert sind. In Abbildung 1 ist schematisch ein solches integriertes Minienvironment mit den wesentlichen Komponenten dargestellt, um im Prozessbereich saubere und definierte Bedingungen für die Silizumsubstrate zu erzeugen. Für die Konzeption eines Minienvironments ist daher zunächst die genaue Kenntnis des zu schützenden Prozesses notwendig und das Wissen welche Einflüsse sich negativ auf das Ergebnis des Prozesses auswirken können, wie z.B. Partikel, molekulare Kontaminationen, Temperatur, Feuchte, Schwingungen, Schall, elektromagnetische Felder, elektrostatische Aufladungen, etc. Erst anhand einer solch grundlegenden Risikoanalyse und unter Berücksichtigung der gegebenen Randbedingungen (umgebende Reinraumklasse, verfügbarer Platz, Vorhandensein von weiteren Kontaminationsquellen) kann eine Spezifikation erstellt werden, anhand derer dann die geeigneten Techniken und Maßnahmen für die Konzepterstellung eines Minienvironments in Erwägung gezogen werden können. Sind dann alle Informationen soweit verfügbar, so kann dann ganz konkret mit geeigneter Filtertechnik, Luftführung, Druckkonzept, Sensorik, Steuer- und Regelungstechnik, etc. an die Konzepterstellung für eine individuelle Aufgabenstellung herangegangen werden. In Abbildung 2 ist z.B. das Konzept zu einem Minienvironment gezeigt, welches als geschlossenes Umluftsystem für extrem trockene Luft zur Lagerung von empfindlichen Lithographie-Masken ausgeführt ist. Dargestellt sind die verschiedenen benötigten Komponenten (FFUs, Filter, Trockner) und Regelkreise, um im Minienvironment die Reinraumklasse ISO 1 bei nur 3% relativer Luffeuchte erzeugen zu können.

Zukünftige Anforderungen und Ausblick

Mit zunehmender Miniaturisierung der Schaltkreise bis hin in den Nanometerbereich wachsen heutzutage auch die Anforderungen an Minienvironments weit über den Bereich der klassischen Reinraumtechnik hinaus, teilweise bis an die Grenze des Realisierbaren. So berücksichtigt die augenblickliche Definition der Reinraumklasse nach DIN EN ISO 14644-1 nur luftgetragene Partikel bis zu einer Größen von 0,1 µm (100 nm), was aber bei den augenblicklich gebräuchlichen Strukturbreiten von 32 nm und später 22 nm eindeutig nicht mehr ausreichend ist. Hier sind nicht nur weitere Anstrengungen bei der Erarbeitung neuer und der Ergänzung schon bestehender Standards notwendig, vielmehr müssen auch die notwendigen Messmethoden und Messtechniken entwickelt werden, um die charakteristischen Kenngrößen messen und nachweisen zu können. Zudem führt die Einführung von neuen Belichtungstechniken wie der Elektronenstrahl- und Extreme-Ultraviolet (EUV)-Lithographie, welche die Strukturgrößen zukünftig noch weiter schrumpfen lassen werden, zu weiteren neuen Herausforderungen, wie z.B. der „zero defect" Qualitätsanforderungen, was nicht nur die absolute Partikelfreiheit betrifft, sondern zunehmend auch molekulare und andere atomare Verunreinigungen in der Luft und auf Oberflächen einschließt. Doch hiermit wird sicherlich nicht das Ende der Weiterentwicklung erreicht sein und es wird spannend bleiben, was zukünftige Prozessgenerationen an Anforderungen generell an die Reinraum- und speziell an die Minienvironment-Technologie stellen werden.

Kontakt

MCRT Micro CleanRoomTechnology GmbH

Ludwig-Rinn-Str. 8 -16

35452 Heuchelheim

Deutschland