Anlagentechnik

Vom Equipment-Lieferanten zum Process-Plant-Provider

Ekato Rühr- und Mischtechnik hat das neue Geschäftsfeld „Process Plant“ aufgebaut. Es bietet neben den Industrierührwerken auch die komplette Anlagentechnik an.

Die Umsetzung einer Prozessidee in eine verfahrenstechnische Anlage ist eine komplexe und interdisziplinäre Aufgabe. Bereits während der Entwicklungsphasen in Labor und Technikum muss die spätere Umsetzung der einzelnen Verfahrensschritte in den industriellen Maßstab berücksichtigt werden. Eine besondere Bedeutung hat die Koordination der zahlenreichen Schnittstellen. Dies ist insbesondere zwischen den internen und externen Zulieferern der verschiedenen Gewerke und weiteren Projektbeteiligten unterschiedlichster Disziplinen notwendig.

Werden die Schnittstellen professionell koordiniert, ist es möglich, innerhalb weniger Monate ein skalierbares und wirtschaftliches Verfahren auszuarbeiten, welches anschließend in eine ausführungsfertige Apparate- und Anlagenplanung umgesetzt werden kann.

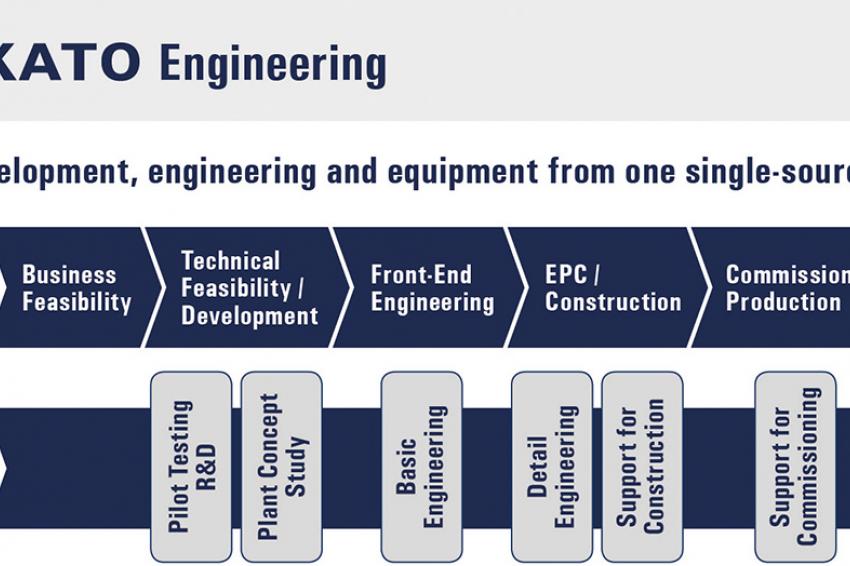

Der internationale Spezialist für Rühr- und Mischtechnik Ekato hat in den vergangenen Jahren das neue Geschäftsfeld „Process Plants“ aufgebaut. Er bietet nun neben den weltweit für ihre Qualität bekannten Industrierührwerken für ausgewählte Anwendungen wie z. B. Hydrierungen und Alkoxylierungen auch die komplette Anlagentechnik an und begleitet entsprechende Projekte von der Planungs- und Entwicklungsphase, über Montage bis über die Inbetriebnahme mit langfristigem Service hinaus.

Hydrierreaktionen mit breitem Anwendungsspektrum

Hydrierreaktionen sind ein Bestandteil zahlreicher Synthesen. Das Anwendungsspektrum ist hierbei sehr weit gefasst von Massenchemikalien und chemischen Vorprodukten, Spezialchemikalien, über Pharma-Rohstoffe und Wirkstoffe, bis hin zu Kosmetika, Geschmacks-, Aroma-, Geruchstoffen und Nahrungsmitteln. Die dabei ablaufenden Reaktionen z. B. die Hydrierung von ungesättigten Kohlenstoffverbindungen, Nitrilen, Nitro- und Carbonylverbindungen sind mittlerweile grundsätzlich verstanden.

Auf Grund ihrer großen technischen Bedeutung ist deren Prozessoptimierung weiterhin Gegenstand wissenschaftlicher und industrieller Forschung. Ein Schwerpunkt liegt neben dem besseren Verständnis des detaillierten Reaktionsmechanismus auch auf der Optimierung der Katalysatoren. Bei der Verwendung eines geeigneten Katalysators können unter optimalen Betriebsbedingungen derartige Reaktionen mit sehr hohen Geschwindigkeiten ablaufen, so dass hohe Reaktionsenthalpien aus dem Prozess abzuführen sind, um die Reaktionsbedingungen konstant zu halten.

Die Auslegung des Reaktors, dem verfahrenstechnischen Herzstück einer Hydrieranlage, erfolgt bei etablierten Prozessen zunächst auf Basis von Betriebserfahrungen. Bei neuen oder grundlegend optimierten Verfahren erfolgt dies auf Basis von Laborversuchen mit mehreren Litern Reaktionsvolumen. Bei großen Scale-up-Faktoren oder zur Gewährleistung erhöhter Auslegungssicherheit kann dies noch zusätzlich durch Technikumsversuche untermauert werden. Da auf diesen Versuchen die Auslegung der späteren industriellen Anlage basiert, sollte bereits hier mit skalierbaren Betriebsbedingungen unter Verwendung eines optimierten Rührsystems gearbeitet werden.

Leihanlagen für gerührte Prozesse

Bei Versuchen in Labor und Technikum stellt sich grundsätzlich die Frage, wo diese durchzuführen sind. Einerseits ist der zukünftige Anlagenbetreiber meist Spezialist im Handling der Produkte, andererseits stehen diesem im Tagesgeschäft meist weder die personellen wie auch die benötigten Anlagen zur Verfügung. Ekato bietet daher Leihanlagen für gerührte Prozesse an, damit Versuche prozessnah mit realen Produkten mit Unterstützung eines Rührtechnik-Spezialisten umgesetzt werden können. Natürlich besteht auch die Möglichkeit Versuche im Labor und Technikum bei Ekato durchzuführen. Dies spart interne Ressourcen des Anlagenbetreibers und stellt sicher, dass die Versuche mit optimal geeigneter Ausrüstung und erfahrenem Personal durchgeführt werden. Die Druckbehälter stehen bereits zur Verfügung und müssen in der Regel nicht oder nur wenig modifiziert werden. Steht zudem die notwendige Analytik vor Ort zur Verfügung, können während einer Versuchsserie die Analysenergebnisse direkt in die weitere Versuchsplanung einfließen. Pilotversuche vervollständigen die Verfahrensentwicklung und sichern das Scale-up zur Dimensionierung der Hauptkomponenten ab. Dies gewährleistet funktionale wie auch kostengünstige Lösungen da Über- und Unterdimensionierungen vermieden werden.

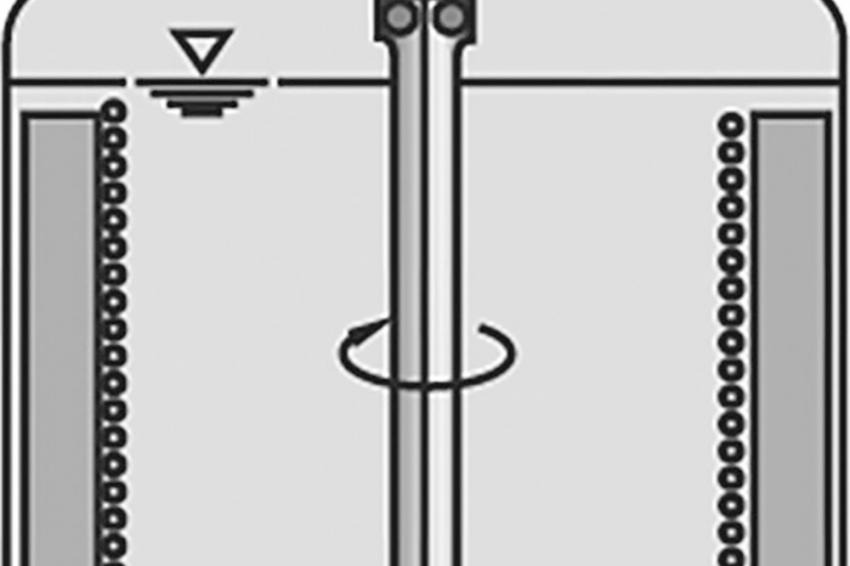

Konzepte und Konzeptstudien

Ekato bietet auf dem Gebiet der Hydrierung Dienstleistungen, angefangen von Labor- und Technikumsversuchen über Engineeringdienstleistungen, dem Bau von Anlagen bis zur Inbetriebnahmeunterstützung. Im Mittelpunkt der Anlagen steht der Hydrierreaktor mit der bewährten Ekato-Kombibegasung. Diese stellt den schnellen Transport des Wasserstoffs aus der Gas- in die Flüssigphase sicher und unterstützt gleichzeitig die Abfuhr der Reaktionswärme über die innenliegenden Wärmetauscher. Die Einleitung des Reaktionsgases erfolgt druckgeregelt am unteren Rührorgan, das für die Primärdispergierung sorgt. Die darüber angeordnete selbstansaugende Turbine rezirkuliert kontinuierlich noch nicht reagiertes Wasserstoffgas aus dem Kopfraum des Reaktors zurück in die Flüssigphase. Dies gewährleistet eine schnelle und homogene Wasserstoffverteilung, die zu hohen chemischen Umsatzraten bei gleichzeitiger Minimierung von Nebenprodukten durch hohe Wasserstoffverfügbarkeit führt.

Neben den standardisierten Arbeitsabläufen und Dokumenten sind auch zusätzlich spezifische Anforderungen des Auftraggebers zu berücksichtigen. Im Rahmen von Konzeptstudien werden aus den Labordaten der Reaktortyp, die Betriebsbedingungen wie z. B. Druck und Temperatur, Art des Katalysators und Möglichkeit seiner Dosierung festgelegt. Auch die vor- und nachgeschalteten Prozessschritte wie Katalysatorpräparation und -abtrennung werden hier grundlegend betrachtet und die Möglichkeit der Wiederverwendung analysiert. Die Katalysatorhandhabung wird häufig unterschätzt und muss der jeweiligen Aufgabenstellung angepasst werden. Die Bandbreite reicht von an der Luft selbstentzündlichen Katalysatoren bis hin zu Katalysatoren, die vor der Einschleusung in den Prozess aktiviert werden müssen. Je nach Anlagenkonzept sind manuelle Operationen, wie auch teil- und vollautomatisierte Anlagenteile möglich. Die Auswahl und Auslegung basieren im Wesentlichen auf Erfahrungswissen des Anlagenbauers und der Betriebsphilosophie des Anlagenbetreibers.

Basic Engineering

Das auf der Konzeptstudie folgende Basic Engineering legt auf Basis der einzuhaltenden Rahmenbedingungen wie der angestrebten Produktionsmenge und zur Verfügung stehenden Medien und Energien die Dimensionierung der Hauptkomponenten fest. Gleichzeitig wird in dieser Entwicklungsphase das Rohrleitungs- und Instrumentenschema erstellt. Die Übergänge zu den Vorlagenbehältern für Ausgangsstoffe und Lösungsmittel, zu den Produktaufnahmebehältern, Vorrichtungen zur Dosierung und Bilanzierung sowie Sicherheitseinrichtungen werden zu diesem Zeitpunkt im Wesentlichen festgelegt. Das R&I-Schema ist ein wichtiges Planungsdokument für den weiteren Projektablauf. Parallel hierzu werden die Hauptapparate und Maschinen ausgelegt, Aufstellungspläne erstellt und der Stahlbau konstruiert.

Eine Reduzierung der Schnittstellen in diesen Projektphasen führt zu moderaten Planungs-und Investitionskosten. Es bietet sich daher an, dass die Verfahrensentwicklung, das Reaktorkonzept und die Dimensionierung der Hauptapparate von einem Dienstleister erarbeitet werden. Besonders geeignet hierfür ist der Rührwerks- und Behälterlieferant, da dieser über dieses zentrale Anlagenelement bereits zahlreiche Schnittstellen zu den anderen Gewerken und Fachdisziplinen hat. Bereits während des Basic Engineering ist es meist notwendig, den Beschaffungsprozess von Komponenten langer Lieferzeit zu initiieren, um die Anlage im Fast-Track fertigstellen und in Betrieb nehmen zu können. Hierdurch kommt dieser Projektphase eine herausragende Bedeutung zu.

Detail Engineering

Im anschließenden Detail Engineering werden das R&I-Schemata, Rohrleitungen, Armaturen, Messstellen und Regelkreise vervollständigt und finalisiert. Parallel werden die Rohrleitungsführung, die Elektro- und Programmablaufpläne erstellt. Auf Basis der in dieser Projektphase erstellten Dokumente kann nun mit der Beschaffung der Komponenten und der Montageplanung begonnen werden. Um alle Arbeiten über das Gesamtprojekt effizient und ohne Informationsverlust über Schnittstellen abwickeln zu können, ist die Verwendung eines durchgängigen Planungstools wirtschaftlich geboten.

Dies ist besonders wichtig, wenn der Prozess Erfordernisse mitbringt, die sich durch Standard-Maßnahmen und mit herkömmlichen Bauteilen nur unzureichend abdecken lassen. Oftmals ist bei der Auslegung verfahrenstechnischer Anlagen zu berücksichtigen, dass diese für eine Vielzahl unterschiedlicher Produkte gebaut werden. Dadurch ist es erforderlich, dass ein weiter Bereich an Betriebsbedingungen abgedeckt werden muss. Ein gutes Beispiel sind hierfür Alkoxylierungsreaktionen.

Alkoxylierungsreaktionen erfordern ein sicheres Handling

Diese haben ihre Bezeichnung von der chemischen Reaktion von Rohstoffen mit einem aktiven Wasserstoffatom (z. B. Fettalkohole) mit Alkylenoxiden. Hauptsächlich werden Ethylenoxid (EO) und Propylenoxid (PO) als Alkylenoxide verwendet, seltener auch Butylenoxid. Bei der Herstellung von Blockpolymeren werden Ethylen- und Propylenoxid mit sich abwechselnder Reihenfolge in unterschiedlicher Menge dosiert. Es gibt auch Anwendungen, bei denen Ethylenoxid und Propylenoxid für sogenannte „Random-Produkte“ gleichzeitig dosiert werden, was eine entsprechende Mess- und Regeltechnik erfordert.

Die Alkoxylierungsreaktionen sind sehr exotherm und die Alkylenoxide sind Gefahrstoffe, die ein sicheres Handling unabdingbar machen. Die sichere Abführung der Reaktionswärme ist eines der zentralen Kriterien bei der Anlagenauslegung.

Da Alkoxylierungsanlagen häufig als „Multi-Purpose-Plants“ für die Herstellung einer großen Produktpalette gebaut werden, ist die Definition der Anforderungen und die Kenntnis der verschiedenen Produkte und ihrer physikalischen und chemischen Eigenschaften sehr wichtig.

Bei den meisten Produkten wird der Rohstoff wasserfrei mit einem Katalysator in den Reaktor vorgelegt und bei Reaktionstemperatur mit der erforderlichen Alkylenoxidmenge gemäß Rezeptur umgesetzt. Die Reaktion ist gekennzeichnet durch eine Volumenzunahme aufgrund der Dosierung der Alkylenoxide (Fedbatch).

Bei hohen Alkoxylierungsgraden, das heißt eine Anlagerung vieler EO/PO-Moleküle an ein Startmolekül, ergeben sich dadurch kleine Startmengen zu Beginn des Produktionszyklusses, die eine besondere Anforderung an den Anlagenbau stellt. Die Wachstumsrate (growth ratio) ist eine wichtige Kennzahl für die Auslegung der Anlage. Oberhalb einer growth ratio von 1:20 sind besondere Maßnahmen zu ergreifen.

Große Produktionskapazitäten bei moderaten Investitionskosten

Viele Alkoxylierungsanlagen bestehen aus drei Reaktoren: Einem Vorbehandlungsreaktor (Pre-Treatment-Reactor), einem Alkoxylierungsreaktor und einem Nachbehandlungsreaktor (Post-Treatment-Reactor). Mit diesem Grundkonzept werden hohe Durchsätze und damit große Produktionskapazitäten bei moderaten Investitionskosten erreicht.

Die Größe der einzelnen Reaktoren ist dabei abhängig vom Produktsortiment und den nötigen Vor- bzw. Nachbehandlungen der einzelnen Produkte. Entsprechend sind auch Anlagen mit zwei Vorbehandlungsreaktoren oder mit zwei Nachbehandlungsreaktoren denkbar.

Als Nachbehandlung ist z. B. im Produktbereich der Tenside oft ein Stripp-Vorgang nötig, um typische Nebenprodukte wie Dioxane und Restmengen von EO/PO zu entfernen. Das Strippen kann mit Dampf und/oder Stickstoff erfolgen. Stripp-Vorgänge oder auch nötige Filtrationen sind zeitintensiv und blockieren den Nachreaktor für diese Zeit. Diesem ist bei der Analgenkonzeption Rechnung zu tragen, um den Hauptreaktor nicht durch Nebenprozessschritte zu blockieren und eine hohe Produktivität zu erhalten.

Häufig sind alle drei Reaktoren mit externen Wärmetauschern ausgerüstet, um zum einen rasch aufzuheizen bzw. abzukühlen und zum anderen, um eine schnelle Reaktionsdurchführung durch ausreichende Wärmeabfuhr zu gewährleisten. Um Produkten mit kleinen Startmengen bzw. hohen Wachstumsraten Rechnung zu tragen, gibt es verschiedene verfahrenstechnische Lösungen: Man baut den Hauptreaktor mit einer „Start-Birne“ (siehe Abb. 5) oder rüstet die Anlage mit zwei externen Wärmetauschern aus. Der kleinere Wärmetauscher ist so ausgelegt, dass die kleinste, geforderte Startmenge noch sicher zur Reaktion gebracht werden kann und verfügt daher über ein kleines Innenvolumen. Ist das Volumen des Reaktionsmediums ausreichend groß, wird der zweite Wärmetauscher zugeschaltet.

Besondere Anforderung an den Wärmeübergang

Oftmals stellen Alkoxylierungsverfahren noch eine weitere besondere Anforderung an den Wärmeübergang: Durch die zunehmende Anlagerung von EO und speziell PO nimmt die Viskosität zu. Diese Zunahme führt zu abnehmenden Umwälzleistungen und zunehmend schlechteren Wärmeübergängen im externen Wärmetauscher. Häufig ist bei der Verwendung von Standardkomponenten im Viskositätsbereich größer 500 mPa s die Grenze des technisch Machbaren erreicht.

Die abnehmende Wärmeabfuhr und die damit erforderliche Reduzierung der Dosierraten führt zu einer Verlangsamung der Reaktion. Dem kann durch die Planung eines „High Viscosity Loops“ in Kombination mit einem gerührten Behälter entgegengewirkt werden, so dass eine sichere Prozessführung auch in höheren Viskositätsbereichen möglich wird.

Der Alkoxylierungsreaktor ist zudem für die sichere Durchführung der Reaktion mit einer Vielzahl von mess- und regeltechnischen Einrichtungen ausgerüstet. Bei Abweichungen von Temperaturen, Reaktionsdrücken, Dosierraten und vieles mehr werden die entsprechenden Folgeschaltungen ausgelöst, um den Prozess sicher zu führen. Da die Alkylenoxide aufgrund ihrer Eigenschaften kritische Rohstoffe sind, müssen im ganzen Handlingsbereich dieser Stoffe viele sicherheitstechnische Maßnahmen getroffen werden. Hierzu zählen unter anderem die Detektion von Leckagen und die Überwachung der Tanklager sowie der Dosierung.

Darüber hinaus werden Alkoxylierungsreaktoren häufig druckstoßfest ausgeführt (45–60 bar) und die Reaktion unter inerten Bedingungen durch eine Stickstoffüberlagerung durchgeführt. Derartige Anlagen bedürfen neben der selbstverständlichen Einteilung in explosionsgefährdete Bereiche einer Steuerung, die den notwendigen SIL-Anforderungen gerecht wird.

Fazit

Aus Kostengründen ist eine effiziente Umsetzung von Investitionsprojekten von der Idee bis zur Inbetriebnahme notwendig. Die Pilotierung, der Scale-up und die Engineeringphasen aus einer Hand sorgen durch die Reduzierung von Schnittstellen für eine technisch wie auch betriebswirtschaftlich optimierte Anlage bei gleichzeitig kurzen Realisierungszeiten. Ekato hat neben dem bekannten Rührwerksgeschäft das Geschäftsfeld Process Plant aufgebaut und verfügt über entsprechende Erfahrungen und Referenzen bei erfolgreich abgeschlossenen Projekten.

Diesen Beitrag können Sie auch in der Wiley Online Library als pdf lesen und abspeichern: https://doi.org/10.1002/citp.201901010

Kontakt

Ekato Rühr- und Mischtechnik GmbH

Käppelemattweg 2

79650 Schopfheim

Deutschland

+49 7622 290

+49 7622 2921 3