Effektives Life Cycle Management durch Monitoring und Regelung von Vakuumanlage

Mit Blick aufs Ganze

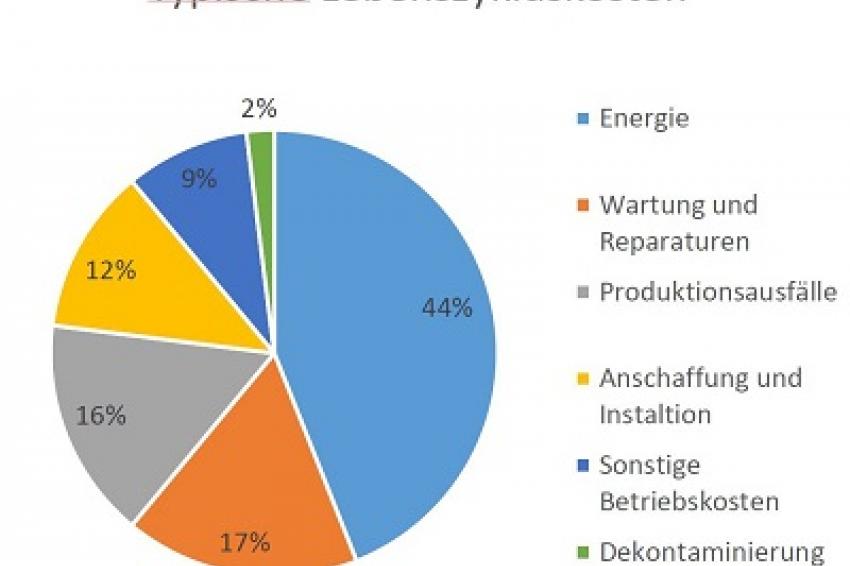

Bei jeder Anschaffung neuer Maschinen, Anlagen oder Komponenten findet eine grundsätzliche Überlegung über die Kosten dieser Anschaffung statt. In diesem Beitrag werden die Kosten auf ihre Verursacher und ihre Verteilung über die Lebensdauer einer Vakuumpumpe oder -anlage genauer betrachtet sowie Maßnahmen zur besseren Planung, Überwachung und Reduzierung der Kosten über den Lebenszyklus vorgeschlagen.

Eine interne Untersuchung anhand bestehender Anlagen hat ergeben, dass die Anschaffungskosten eines Vakuumsystems mit nur ca. 1/8 in die Gesamtkosten (Life Cyle Cost) einfließen. Somit ist jedem Anwender zu empfehlen nicht nur die reinen Anschaffungskosten bei einem Investitionsvorhaben zu vergleichen.

Zur Reduzierung der Lebenszykluskosten liegt bei ZM Vakuum der Fokus bei Neuanlagen und bei Umbauten/Erneuerungen auf Energieeinsparung, Optimierung der Wartungsintervalle und der Reduzierung von Produktionsausfällen. Im Weitern sollen einzelne Maßnahmen zur Reduzierung der Life Cycle Costs vorgestellt werden.

Kostenfaktor Nr. 1: Energie

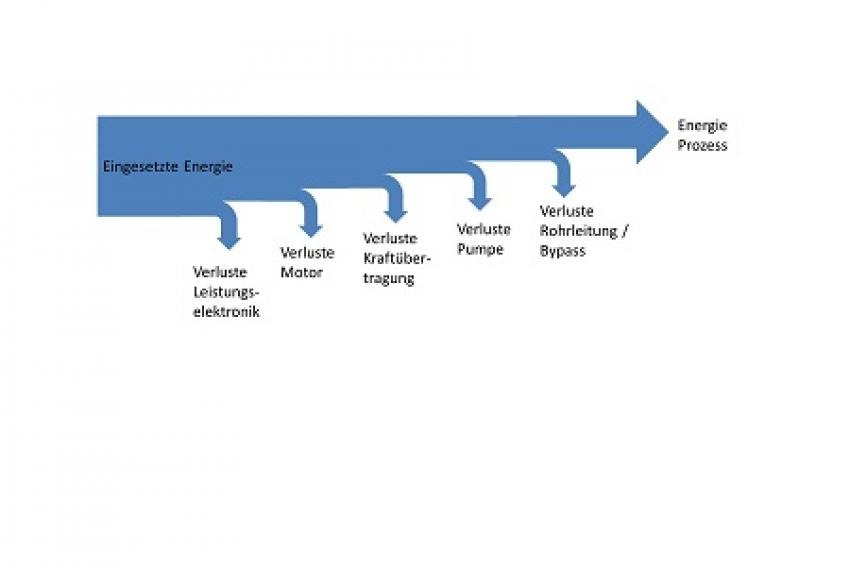

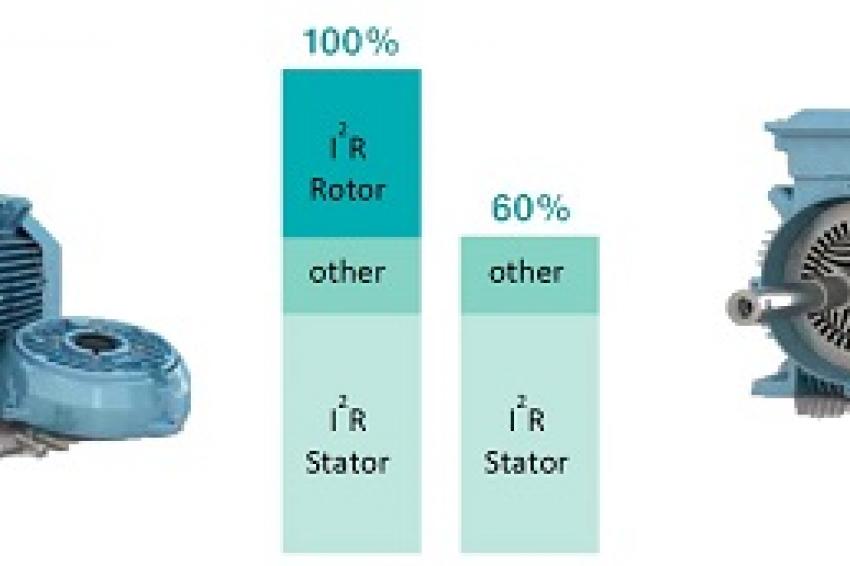

Einer der größten Kostenfaktoren über den Lebenszyklus einer Vakuumpumpe oder Vakuumanlage stellen die Energiekosten dar. Energieeinsparungen lassen sich durch die Reduzierung der Verluste über die Energieumwandlungskette erreichen. Hierfür haben die Vakuumspezialisten aus Mellingen unterschiedliche Konzepte erarbeitet. Im ersten Schritt müssen die Verluste über den Elektromotor reduziert werden. Dies kann durch den Einsatz von Elektromotoren höherer Energieeffizienzklassen oder durch den Einsatz von FU-geregelten Synchronreluktanzmotoren erfolgen. Letztere sind derzeit am Markt zu attraktiven Konditionen verfügbar.

Aufgrund der Bauweise von Synchronreluktanzmotoren entfallen die für eine Asynchronmaschine typischen Rotorverluste. Synchronreluktanzmotoren müssen mithilfe einer Frequenzsteuerung betrieben werden. Dies bringt natürlich höhere Anschaffungs- und Installationskosten im Vergleich zu einem Asynchronmotor ohne FU mit sich. Wiederrum kann die FU im Betrieb weiteres Energieeinsparpotenzial erschließen. Durch die Drehzahlreglung mittels FU entfallen Untersetzungsgetriebe oder Keilriemenuntersetzung. Somit lassen sich ggf. anfallende Kraftübertragungsverluste durch Getriebe oder Keilriemenantriebe fast auf null reduzieren.

Verringerung der Leistungsaufnahme

ZM Vakuum hat Versuchsreihen durchgeführt, welche die Verringerung der Leistungsaufnahme bei Einsatz eines Synchronreluktanzmotors speziell an einer ölgeschmierten Drehschiebervakuumpumpe ZRVL300 (installierte Leistung 5,5 kW) nachweisen. Es konnte durch eine Umstellung von einem IE2 Asynchronmotor auf Synchronreluktanzmotor IE4 mit einer Anschlussleistung von 5,5 kW und Energiekosten von 8 ct/ kW ein ROI (Mehrkosten Synchronreluktanzmotor) von 8 Monaten ermittelt werden. Somit stellt der Antrieb mittels eines Synchronreluktanzmotors eine interessante Erweiterung des ZM Produktprogramms dar. Diese alternative Antriebsart wird sowohl in Einzelaggregaten angeboten, als auch in den Kompaktvakuumsystemen zur zentralen Vakuumversorgung ZMS und ZMD. Weitere Baugrößen mit Synchronreluktanzmotoren werden derzeit getestet und sind zum Teil bereits jetzt auf Anfrage verfügbar.

Desweitern kann mithilfe eines drehzahlgesteuertem Synchronreluktanzmotors der Betrieb der Vakuumpumpe an die Anwendung angepasst und damit vom Prozess bedingte Verluste reduziert werden. Für den Anwendungsfall wird während der Auslegung die passende Vakuumpumpenbaugröße aus einer Baureihe mit fest definierten Typen ausgewählt. Dies hat aber immer zur Folge, dass die Vakuumpumpe zu groß dimensioniert ist (Oversizing). Dieses Oversizing führt zu Energieverlusten, die mithilfe einer optimierten Auslegung während des Engineerings und einer drehzahlregelten Vakuumpumpe beseitigt werden können. Desweitern können Verluste im Teillastbereichen reduziert werden, da auf den Einsatz von Bypassleitungen oder Fremdluftzufuhr verzichtet werden kann.

Auswahl von Pumpentyp und -betriebsart

Die optimale Auswahl des Vakuumpumpentyps und dessen Betriebsart haben hohe Kostenrelevanz. In einigen Fällen, wenn Prozesse veränderliche Parameter aufweisen und/oder unterschiedliche Prozesse mit der gleichen Anlage realisiert werden müssen, kommen flexible Vakuumanlagen nach dem Baukastenprinzip zum Einsatz.

Diese Kompaktvakuumanlagen werden durch Anpassung von Baugröße der Vakuumpumpen, Typ der Vakuumpumpen, Erfassung und Auswertung der Prozessparameter für die Anforderungen der jeweiligen Anwendung optimiert. Je nach Prozess kommen ölumlaufgeschmierte Drehschiebervakuumpumpen, Flüssigkeitsringvakuumpumpen oder trockenlaufende Vakuumpumpen unterschiedlicher Bauart zum Einsatz.

Kostenfaktor Nr. 2: Wartungs- und Reparaturkosten

Der zweitgrößte Kostenversucher über die Lebensdauer einer Vakuumpumpe oder Vakuumanlage sind die Wartungs- und Reparaturkosten. Hier setzt ZM Vakuum auf vorausschauende Wartung (Predictive Maintenance), um die Wartungsintervalle über den Lebenszyklus des Produktes zu optimieren.

Die Verwendung einer intelligenten Steuerung bzw. Regelung dient nicht nur der Reduzierung des Energiebedarfs, sondern kann auch der Optimierung der Wartung dienen. Durch zustandsoptimierte Wartungs- und Serviceintervalle wird Verschleiß verringert, Geräteausfall vermieden und die Ersatzteilbevorratung optimiert mit dem Resultat, dass die Wartungskosten reduziert werden.

So wurde in der Vergangenheit die Wartung von Drehschiebervakuumpumpen nach vorgegebenen Zeitintervallen für Filterwechsel, Schmierölwechsel, Schieberwechsel usw. vorgenommen. Das hatte zur Folge, dass in Abhängigkeit von der Betriebsart der Vakuumpumpen entweder noch einsatzfähige Teile ausgetauscht wurden oder im Gegenteil bei starker Beanspruchung die Standzeiten z.B. der Filter nicht ausreichend waren. Das wiederum zog Folgeschäden wie erhöhten Schieberverschleiß und weitere Beschädigungen nach sich. Durch den Einsatz von nur drei Sensoren und deren Auswertung können z.B. bei ölumlaufgeschmierten Drehschiebervakuumpumpen beide Effekte ausgeschlossen werden. In diesem Beispiel sind das:

- Gegendruckmessung im Ölkasten als Indikator für Filterverschmutzung

- Ölniveauschalter als Indikator für Ölverbrauch

- Öltemperaturmessung als Indikator für den Zustand von Schiebern und Schöpfraum.

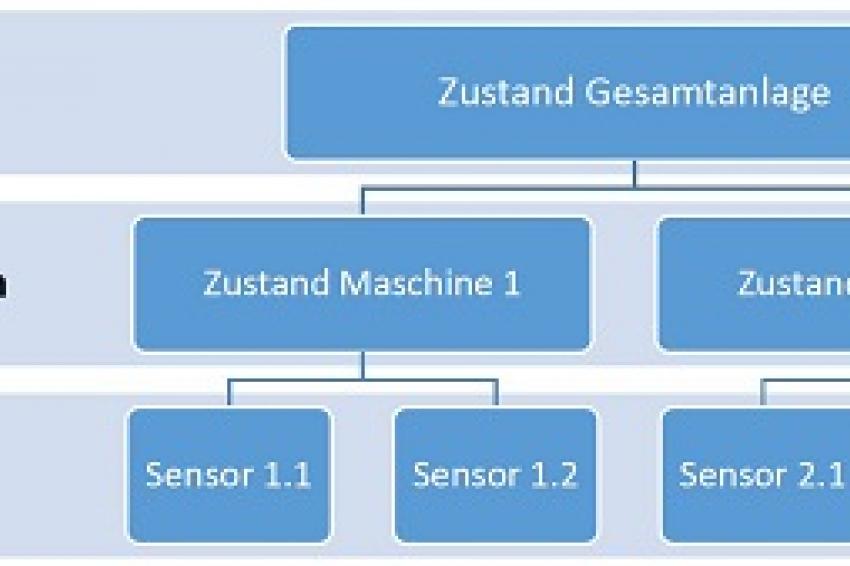

Die Auswertung kann auf unterschiedliche Art erfolgen – in einer Steuerung, wie sie z.T. bei Kundenanlagen ohnehin vorhanden ist, in einer mitgelieferten Systemsteuerung ZM Control oder mit dem Überwachungsmodul ZM Monitoring.

Ein weiterer Vorteil der Überwachung der Vakuumpumpe ist die Möglichkeit zur Fernüberwachung und -diagnose und somit auch der Einbindung in intelligente Systeme. Unter Berücksichtigung dessen, dass bei hochkomplexen, automatisierten Anlagen z.B. in der Automobilindustrie (Beispiel: Teilereinigung und -trocknung in der spanenden Fertigung) die Vakuumpumpen eine Engstelle sind, ist eine solche Überwachung ein erheblicher Mehrwert für den Anwender beim Betrieb der Anlage. Für den Anlagenlieferanten bedeutet diese Option eine Erleichterung bei der Sicherstellung von Wartung und Service und eine Verbesserung der Verfügbarkeit der Anlage

Zusammenfassung

Bei der Anschaffung einer Vakuumpumpe oder Vakuumanlage sollte nicht nur auf die Anschaffungskosten sondern auch genauestens auf die gesamten Lebenszyklus-Kosten geschaut werden. Durch die gezielte Umsetzung der genannten Maßnahmen können die Energiekosten durch die Reduzierung der Verluste über die Energieumwandlungskette signifikant reduziert werden. Desweitern können die Kosten für die Wartung und Reparatur aber auch die Ausfallwahrscheinlichkeit mithilfe von Predictive Maintenance gesenkt werden und somit die Standzeiten der Vakuumerzeuger gesteigert werden.

Kontakt

ZM Vakuum GmbH

Umgehungsstr. 78B

99441 Mellingen

+49 36453 7650 10