Risikogerechter Staubexplosionsschutz

Explosionsrisiken beim Umgang mit Stäuben erkennen und minimieren

Die systematische Herangehensweise im Explosionsschutz besteht aus mehreren aufeinanderfolgenden Schritten. Der erste Schritt besteht darin, zu identifizieren, wo, welche und in welcher Häufigkeit explosionsfähige Staubatmosphären auftreten können. Sobald diese Aspekte identifiziert sind, ist das Ziel, deren Entstehung zu vermeiden. Dies kann durch verschiedene Maßnahmen wie regelmäßige Reinigung, Inertisierung oder Entstaubung und Absaugung von Maschinen und Anlagenteilen erreicht werden.

Wenn eine vollständige Vermeidung der explosionsfähigen Atmosphären nicht möglich ist, erfolgt der zweite Schritt: Die Identifizierung effektiver Zündquellen. Wie auch im ersten Schritt müssen hierbei die Charakteristiken und sicherheitstechnischen Kenngrößen des Staubs berücksichtigt werden. Das Ziel besteht darin, diese Zündquellen zu vermeiden, um die Entstehungswahrscheinlichkeit einer Explosion weiter zu reduzieren. Einige Zündquellen können bereits durch einen angepassten Anlagenbetrieb ausgeschlossen werden, bspw. eine Reduzierung der Fördergeschwindigkeit oder ein fachgerechter Potenzialausgleich.

Sollte eine vollständige Vermeidung der Zündquellen nicht möglich sein, müssen daraufhin konstruktive Explosionsschutzmaßnahmen vorgesehen werden. Ein solches Konzept besteht in der Regel aus Druckentlastungseinrichtungen und Maßnahmen zur Entkopplung der jeweils geschützten Behälter. Im Falle einer Explosion sollen z. B. Berstscheiben den schnellen Druckanstieg aus dem Prozess entlasten und die Entkopplungsorgane sowohl Flamme als auch Druckwelle daran hindern weitere Maschinen und Anlagenteile zu erreichen. Damit werden die Auswirkungen begrenzt und die Integrität der Anlage sowie die Sicherheit der Mitarbeiter gewährleisten.

Explosionsgefährdete Bereiche

Die Einteilung der explosionsgefährdeten Bereiche basiert auf der Häufigkeit und Dauer des Vorhandenseins einer explosiven Atmosphäre.

In der Zone 20 befinden sich Bereiche, in denen explosionsfähige Atmosphäre in Form einer Wolke brennbaren Staubes in der Luft ständig, langzeitig oder häufig vorhanden ist.

In der Zone 21 befinden sich Bereiche, bei denen bei Normalbetrieb nur gelegentlich damit zu rechnen ist.

Die Zone 22 definiert Bereiche, in denen bei Normalbetrieb nicht damit zu rechnen ist, dass explosionsfähige Atmosphäre in Form einer Wolke brennbaren Staubes in Luft auftritt, wenn sie aber dennoch auftritt, dann nur kurzzeitig.

Können Zündquellen nicht ausgeschlossen werden, müssen diese alternativ frühzeitig, d.h. bevor sie wirksam werden, erkannt und eliminiert werden. Da Zündquellen unterschiedliche Eigenschaften besitzen, werden zugeschnittene Detektionssysteme benötigt.

Um Flammen und heiße Gase zu detektieren, können Flammendetektoren verwendet werden, (Infrarot-Detektion). Ebenso können mechanisch erzeugte Funken mithilfe von Funkenmeldern erkannt werden (Infrarot-Detektion). Die Vermeidung von Blitzschlag kann durch die Erdung und einen fachgerechten Blitzschutz erreicht werden. Bei elektrischen Anlagen ist es wichtig, nur Geräte mit entsprechenden Zulassungen zu verwenden. Statische Elektrizität und Funkenentladung können durch eine ordnungsgemäße Erdung und Überwachung vermieden werden.

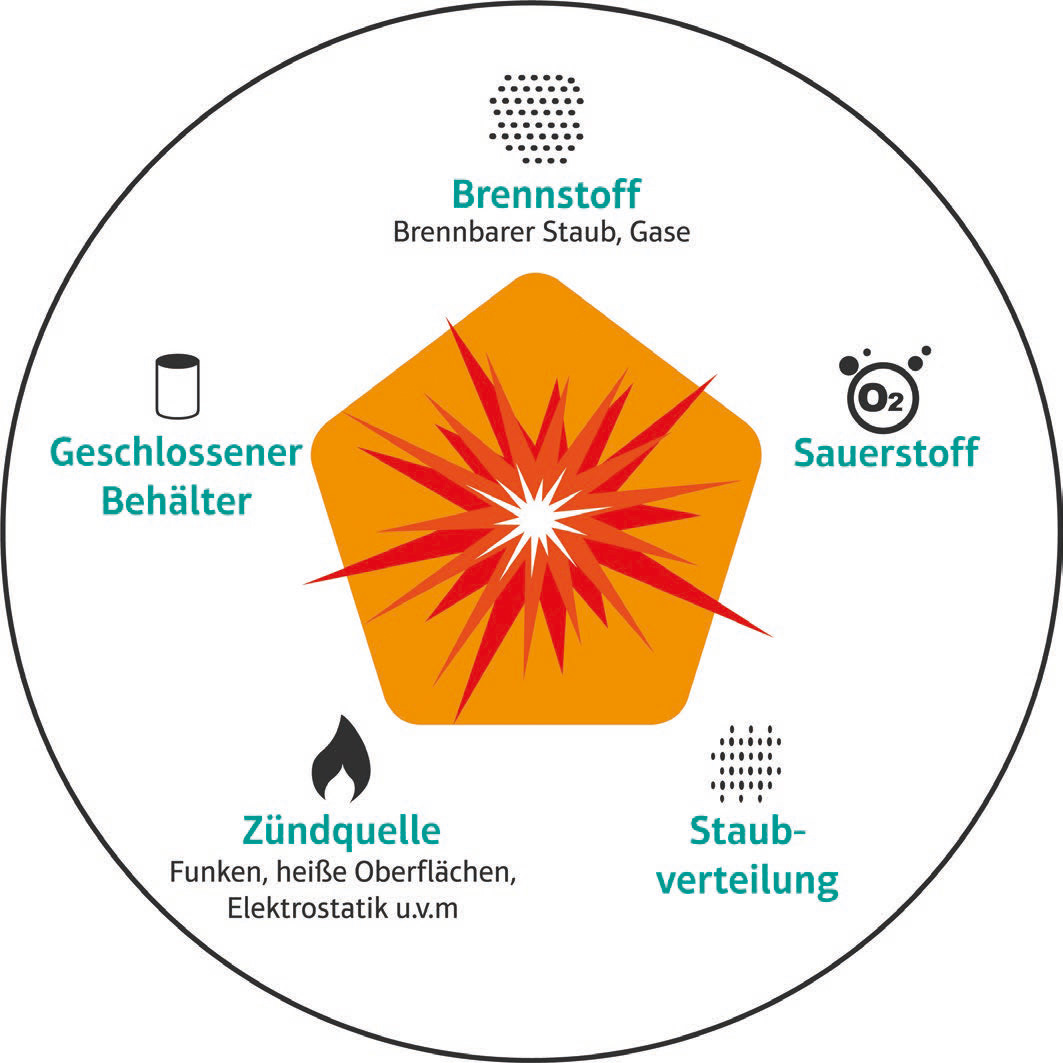

Die fünf Bausteine einer Staubexplosion. © Rembe

Die fünf Bausteine einer Staubexplosion. © Rembe

Kenngrößen ermitteln

Bei Selbstentzündungen und Glimmnestern hingegen ist es immer wieder zu be(ob)achten, dass herkömmliche Detektionssysteme oft zu spät reagieren. Daher können zusätzliche Maßnahmen erforderlich sein, um die Entstehung oder die Zündgefahr von Glimmbränden gesichert zu verhindern.

Die Kenngrößen der Stäube und das Prozessverhalten spielen eine entscheidende Rolle bei der Auswahl der Detektionssysteme. Vergleicht man die Prozessbedingungen mit den Kenngrößen des Staubes, ermöglichen sie einen Rückschluss auf das individuelle Brand- und Explosionsrisiko. Je näher die Prozessbedingungen an den Grenzwerten der sicherheitstechnischen Kenngrößen liegen, desto risikoreicher ist der Prozess. Ein wichtiger Parameter, um über die Maßnahme bei Detektion eines Glimmnestes zu entscheiden ist die sogenannte „Brennzahl“ der Stäube. Die Brennzahl gibt an, wie leicht ein Staub entzündbar ist und wie schnell sich ein Feuer nach der Entzündung ausbreiten kann. Sie wird anhand von Laboruntersuchungen, bspw. durch das Rembe Research+Technology Center ermittelt. Je höher die Brennzahl, desto größer ist daneben auch in letzter Konsequenz das Explosionsrisiko. Daher ist es wichtig, die Brennzahl eines Staubes zu kennen und entsprechende Maßnahmen zu ergreifen, um das Risiko zu minimieren.

Brennzahl Definition:

- BZ 1: kein Anbrennen, kein Entzünden

- BZ 2: kurzes Anbrennen, rasches Auslöschen

- BZ 3: örtliches Brennen oder Glimmen (keine oder sehr geringe Ausbreitung)

- BZ 4: Ausbreiten eines Glimmbrandes oder langsames flammenloses Zersetzen

- BZ 5: Ausbreiten eines offenen Brandes (Brennen unter Flammenerscheinung)

- BZ 6: sehr rasches Durchbrennen unter Flammenerscheinung

Es ist jedoch zu beachten, dass die Brennzahl unter bestimmten Bedingungen variieren kann. Bei kontinuierlich erhöhten Temperaturen kann es zu einer Erhöhung der Brennzahl kommen. Ein signifikanter Unterschied in der Brennzahl wird auch bei verschiedenen Zuständen des Staubes deutlich, insbesondere zwischen ruhendem und fluidisiertem Staub. Ein Beispiel dafür ist Milchpulver, das im ruhenden Zustand eine Brennzahl von 2 aufweist, während sie sich im fluidisierten Zustand auf 4 bis 5 erhöht. Dies verdeutlicht, dass nicht nur die im Labor getesteten Werte, sondern auch der Umgang im eigenen Prozess beachtet werden muss.

In der Herstellung von Futtermitteln spielen viele potenzielle Zündquellen eine Rolle. Mechanische Schlagfunken und elektrostatische Entladungen werden in der Regel bereits mit etablierten Schutzsystemen wie Funkenlöschanlagen erkannt oder vermieden. Allerdings kann es noch immer Herausforderungen im Umgang mit den Zündquellen „Selbstentzündung“ und „heiße Oberflächen“ in verschiedenen Anlagenteilen der Prozesskette geben.

Bei der Herstellung von Futtermitteln entstehen derart kritische Situationen häufig in den Bereichen der Annahme, in Elevatoren (Becherwerke), in Band-, Schnecken- und Trogkettenförderern, in Entstaubungsanlagen, in Mahlanlagen, in Mischanlagen und in Sieben, in Pressen, in Kühlsystemen, in Trocknern und in Silos. Glimmnester können sich dort bilden oder durch die Anlagenbereiche gefördert werden.

Einsatz von Detektionssystemen

Traditionelle Detektionssysteme wie Flammen- und Funkenmelder reagieren nur, wenn das Glimmnest aufgebrochen und die IR-Strahlung sichtbar ist. Rauchmelder führen entweder zu Fehlalarmen bei hoher Staubkonzentration oder lösen zu spät aus, da die Verdünnung durch die Prozessluft zu hoch ist. Temperatursensoren sind nur dann hilfreich, wenn sie physischen Kontakt mit den Problemstellen haben. Die Überwachung der Temperatur von Abluftströmen scheidet ebenfalls aus, da herkömmliche Luftwechselraten eine enorme Energie erfordern würden, um die Temperatur merklich zu erhöhen – entsprechend viel Material müsste bereits brennen, um detektierbare Temperaturanstiege zu erzeugen.

Um diese Herausforderungen zu bewältigen, bietet sich ein differenzierter Ansatz zur Detektion an. Je nach Prozess können Temperaturanstiege an kritischen Stellen oder Anstiege von Pyrolysegas-Konzentrationen (Schwelgas) zur Detektion genutzt werden. Alternativ können mittels Thermografie bereits geringe Temperaturunterschiede zum Rest des Produktstroms sichtbar werden.

In diesem Kontext sind innovative Detektionssysteme wie der Hotspot IR-Detektor und der GSME Pyrolysegas-Detektor besonders relevant. Der Hotspot IR-Detektor ermöglicht die Messung von Temperaturen zwischen 0 und 200 °C und ist für den Einsatz in Zone 20 und Zone 0 zugelassen. Er überwacht die Produktströme innerhalb des Prozesses und kann in 16 Zonen individuell mit Alarmwerten konfiguriert werden. Die Reaktionszeit beträgt lediglich 100 ms. Der GSME Pyrolysegas-Detektor überwacht simultan CO, H2, HC und NOx und bietet flexible Grenzwerteinstellungen für jedes Gas oder Kombinationen mehrerer Gase, die im Vorstadium von Staubbränden entstehen.

Zusammenfassend lässt sich sagen, dass der Umgang mit Zündquellen eine differenzierte und prozessindividuelle Betrachtung erfordert.

Tests von Produkteigenschaften und deren Zündverhalten und der daraufhin individuell parametrisierte Einsatz innovativer Detektionssysteme wie Hotspot und/oder GSME-Detektoren ermöglichen es dann, die Sicherheit und die Effizienz in der Futtermittelherstellung zu steigern.

Autor: Alexander Kemmling, Sales Executive Explosion Prevention, Key Accounts D-A-CH, Rembe Safety+Control