Simulation der Strömung im Pumpensumpf

Voraussage der auf die Welle wirkenden dynamischen Kräfte

CITplus - Eine modifizierte Pumpensumpfgeometrie führt zu einer deutlich ruhigeren und gleichmäßigeren Strömung beim Pumpeneintritt, wie von Sulzer Pumps und Sulzer Innotec mithilfe einer Strömungssimulation zeigen konnten.

Die numerische Strömungssimulation (Computational Fluid Dynamics - CFD) wird bei der Entwicklung und Optimierung von Pumpen schon seit vielen Jahren erfolgreich eingesetzt. Weit verbreitet ist der Einsatz von CFD für die Voraussage von Förderhöhe, Leistungsaufnahme und Wirkungsgrad von Pumpenstufen. Um diese Größen korrekt berechnen zu können, ist aber eine genaue Kenntnis der Einströmbedingungen nötig. Deshalb ist es auch von Interesse, die Strömungsverhältnisse im Pumpensumpf, aus welchem die Vertikalpumpe Wasser ansaugt, mittels CFD korrekt voraussagen zu können.

Wesentlich für eine erfolgreiche Anwendung von CFD sind die kontinuierliche Weiterentwicklung der numerischen Modelle, eine stetige Steigerung der verfügbaren Rechenleistung sowie eine sorgfältige Validierung anhand experimenteller Daten mit genau definierten Randbedingungen. Letzteres ist absolut notwendig, um basierend auf der numerischen Strömungssimulation Pumpen und andere hydraulische Komponenten zuverlässig auszulegen.

Ruhige Anströmung für einen ruhigen Pumpenbetrieb

Große Vertikalpumpen, wie sie bei der Wasserversorgung, bei verfahrenstechnischen Anlagen und bei Kühlprozessen von thermischen Kraftwerken eingesetzt werden, sind in ein Wasserbecken, den sogenannten Pumpensumpf, eingetaucht, von wo sie das Wasser ansaugen.

Diese halbaxial durchströmten Pumpen müssen in einem großen Betriebsbereich, von tiefer Teillast bis Überlast, zuverlässig einsetzbar sein. Das Betriebsverhalten dieser Vertikalpumpen wird sehr stark durch die Strömungsbedingungen am Pumpeneintritt beeinflusst.

Die Bildung von Wirbeln und starke Geschwindigkeitsgradienten am Eintritt der Pumpe können die Leistung beeinträchtigen sowie durch das Auftreten von dynamischen Radialkräften Vibrationen der Welle hervorrufen. Dies kann zu Schäden an der Welle und der Lager führen und im schlimmsten Fall zum Versagen die ser Komponenten. Aus diesem Grunde existieren industrielle Standards des Hydraulic Institutes [1], die festlegen, welche Wirbelstrukturen und Geschwindigkeitsgradienten an einem Pumpeneinlauf zulässig sind.

Um für den Kunden nachzuweisen, dass in einem Pumpensumpf keine unzulässigen Strömungsphänomene vor der Pumpe auftreten, wurden bisher Modellversuche durchgeführt. Da diese sehr zeitaufwändig und auch kostspielig sind, ist es naheliegend, diese experimentellen Untersuchungen durch numerische Strömungssimulationen zu ergänzen oder zu ersetzen.

Oft müssen verschiedene Pumpensumpfkonfigurationen untersucht werden, bis eine günstige Anströmung der Pumpe erzielt wird. Solche Variantenuntersuchungen können mittels numerischen Simulationen viel effizienter durchgeführt werden, was die Entwicklungszeiten und Kosten reduziert.

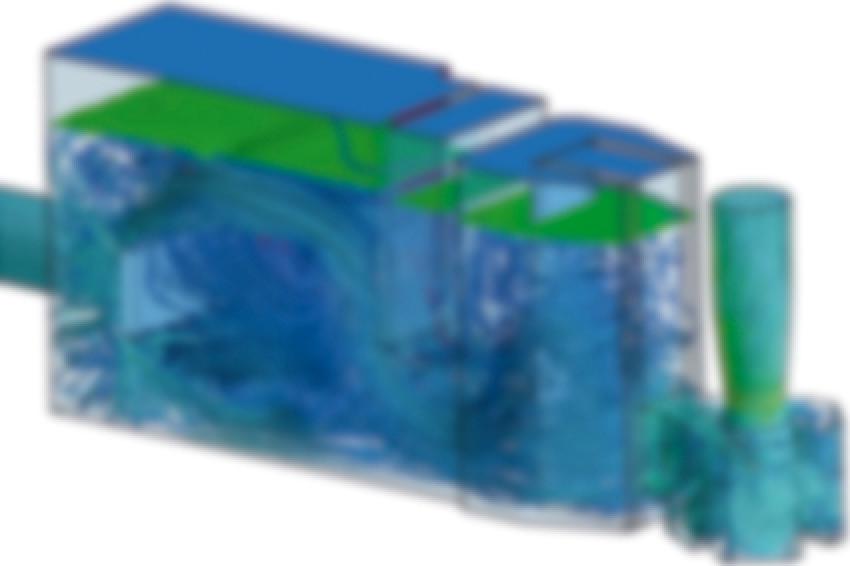

Modellierung der Strömungsverhältnisse für einen Pumpensumpf auf dem Computer

Um die Möglichkeiten und Grenzen der numerischen Strömungssimulation beurteilen zu können, wurde das Betriebsverhalten eines typischen Pumpensumpfes mit einer Vertikalpumpe numerisch auf dem Computer modelliert und mit Resultaten aus Modellversuchen verglichen.

Um sicherzustellen, dass die numerischen Methoden auch bei unterschiedlichen Strömungsbedingungen richtige Voraussagen machen, wurden zwei Pumpensumpf-Designs analysiert:

- Basisgeometrie, bei der die auftretenden Wirbel gemäß den industriellen Standards nicht zulässig sind

- Verbesserte Geometrie, bei der keine Wirbel oder nur solche auftreten, die gemäß den industriellen Standards zulässig sind

Mittels instationären Strömungssimulationen sollte nun das Auftreten dieser Wirbelstrukturen nachgewiesen werden.

Die reale Strömung in einem Pumpensumpf umfasst eine freie Wasseroberfläche, die gegebenenfalls durch hohe Geschwindigkeitsgradienten und durch auftretende Strömungswirbel deformiert werden kann. Die Modellierung dieser freien Oberfläche mittels CFD ist möglich, aber komplexer und somit viel rechenintensiver. Grund für diesen Mehraufwand ist die Tatsache, dass eine Zweiphasensimulation aufgesetzt werden muss, die neben der Flüssigphase auch die Gasphase, also die Luft über dem Wasser, berücksichtigt. In einigen Fällen können einfachere Modelle auch zuverlässig die gewünschten Informationen liefern. Daher wird die freie Wasseroberfläche durch eine feste ersetzt. Diese Vereinfachung bedeutet, dass Deformationen an der Wasseroberfläche nicht mehr erfasst werden können.

Ebenfalls um den Rechenaufwand möglichst gering zu halten, wird das Laufrad der Pumpe nicht modelliert. Es werden lediglich die Außen- und Innenkontur des Pumpengehäuses berücksichtigt. Damit wird angenommen, dass das Laufrad keinen wesentlichen Einfluss auf die Strömung im Pumpensumpf hat.

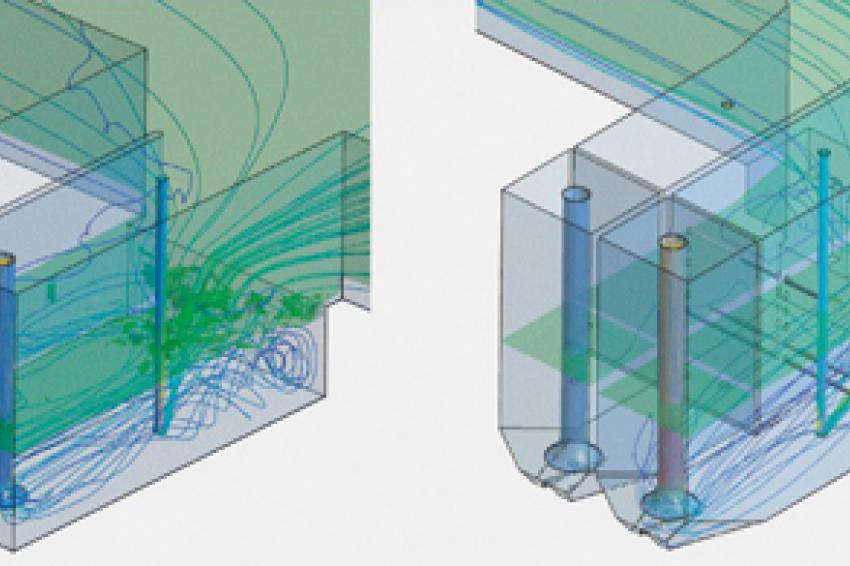

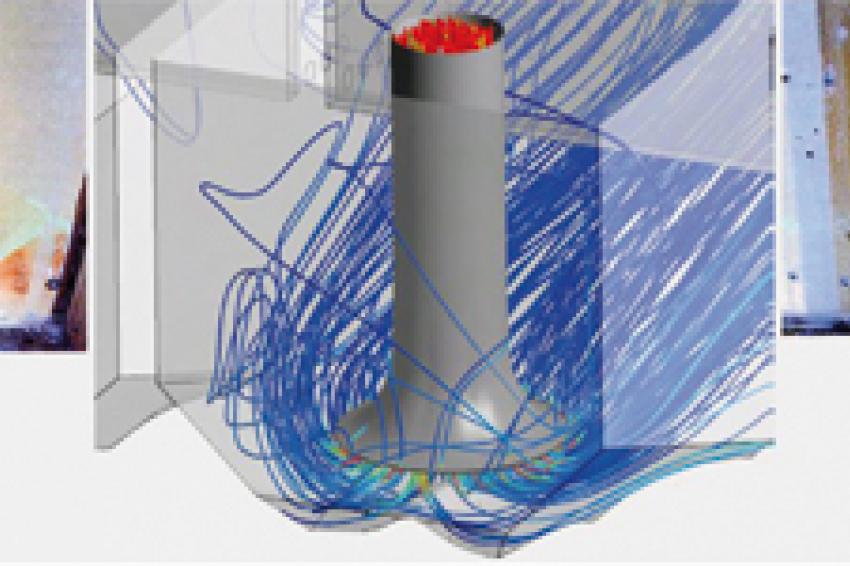

Abbildung 3 zeigt einen Vergleich zwischen Simulation und Experiment für die Basisgeometrie. Bei den Modellversuchen konnten fünf Wirbelstrukturen visuell festgestellt werden. Zwei davon sind in den Aufnahmen aus den Modellversuchen zu sehen und ebenfalls im Stromlinienbild der Simulation gekennzeichnet: der „Floor vortex" sowie der „Side wall vortex". Es sind dauerhafte Unterwasserwirbel vom Typ 2 gemäß HI.

Die aufwändigere Simulation dieser Geometrie mit einer freien Oberfläche konnte deren vier voraussagen. Mit der einfacheren Simulation mit einer festen Wasseroberfläche dagegen war es nicht eindeutig möglich, den als „Back Wall" bezeichneten pulsierenden Wirbel zu eruieren.

Die Darstellung der Stromlinien für den Fall mit der modifizierten Geometrie(Abb. 4) zeigt eine viel ruhigere Strömung auf, die auch durch die Bilder der Modellversuche bestätigt wird. Wie schon erwähnt treten bei dieser Konfiguration keine nennenswerten Wirbelstrukturen auf. Dieses Verhalten konnte mit beiden CFD-Modellierungen, mit und ohne freie Wasseroberfläche, vorausgesagt werden.

Die Resultate dieser Simulationen ergeben, dass die numerischen Modelle in der Lage sind, die verschiedenen Wirbel typen, wie sie vom Hydraulic Institute [1] festgelegt sind, zu erkennen. Ebenfalls wurde der Einfluss der Modifizierung der Geometrie des Pumpensumpfes auf die Wirbelbildung wiedergegeben.

Die Validierung zeigt auf, dass die CFD-Modellierung mit freier Oberfläche bei der Basisgeometrie, wo unzulässige Wirbelstrukturen auftreten, diese etwas besser voraussagt als die einfachere Methode mit fester Wasseroberfläche. Diese genaueren Resultate erfordern aber einen erheblich größeren Rechenaufwand. Deshalb wird man sich in der industriellen Praxis in den meisten Fällen genügen, mit dem effizienteren Modell mit fester Oberfläche zu simulieren.

Bestimmung der auf die Welle wirkenden dynamischen Kräfte

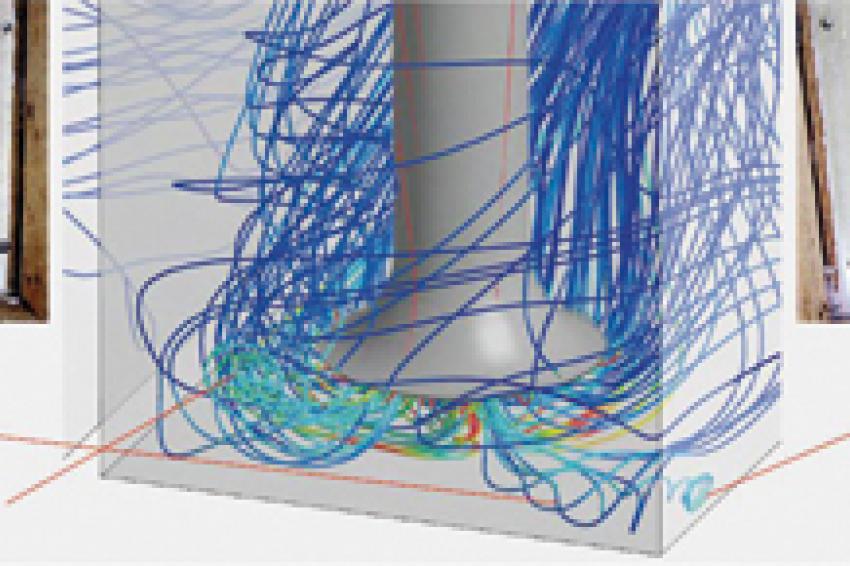

Ebenfalls von Interesse für die Pumpenentwicklung ist der Einfluss der Einströmung in die Pumpe auf die radialen Kräfte, die auf die Pumpenwelle und Lager wirken. Dazu muss eine transiente Simulation der Vertikalpumpe mit Laufrad durchgeführt werden.

Das Rechengebiet umfasst nur die Pumpe ohne den Sumpf und beginnt beim Pumpeneinlauf. Um die korrekte Anströmung des Laufrades in der Simulation zu erhalten, werden die Eintrittsgeschwindigkeitsprofile aus einer Pumpensumpfsimulation, die wie oben geschildert durchgeführt wurde, verwendet. Zum Vergleich wurde im vorliegenden Fall zusätzlich noch ein uniformes Eintrittsgeschwindigkeitsprofil verwendet.

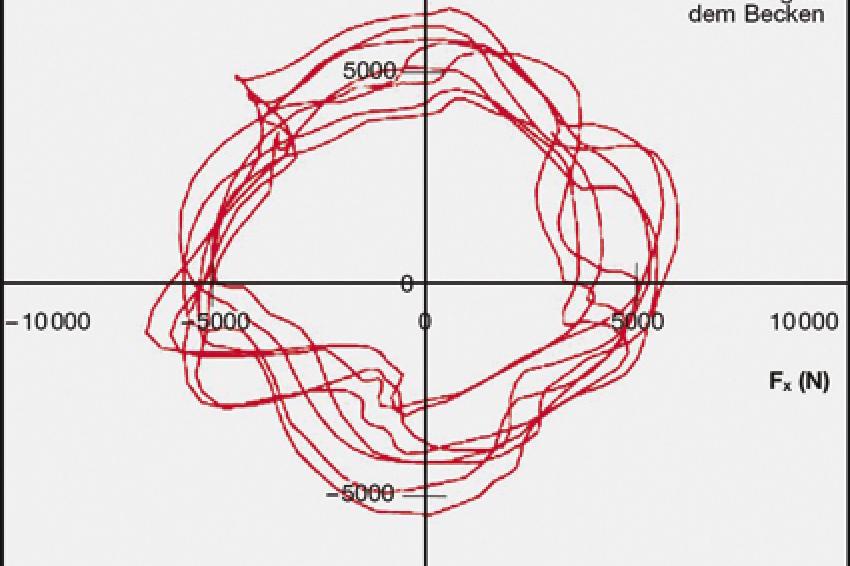

Durch Aufsummierung der auf die rotierenden Teile der Pumpe wirkenden Drücke können die Kräfte ermittelt werden. Die räumliche Verteilung der Kraftkomponenten, Fx und Fy, wird für eine Laufradumdrehung aufgetragen. Die resultierenden Kräfte auf der Welle bei einem Pumpenbetrieb mit gleichmäßigem Geschwindigkeitsprofil am Eintritt sind in Abbildung 5 dargestellt.

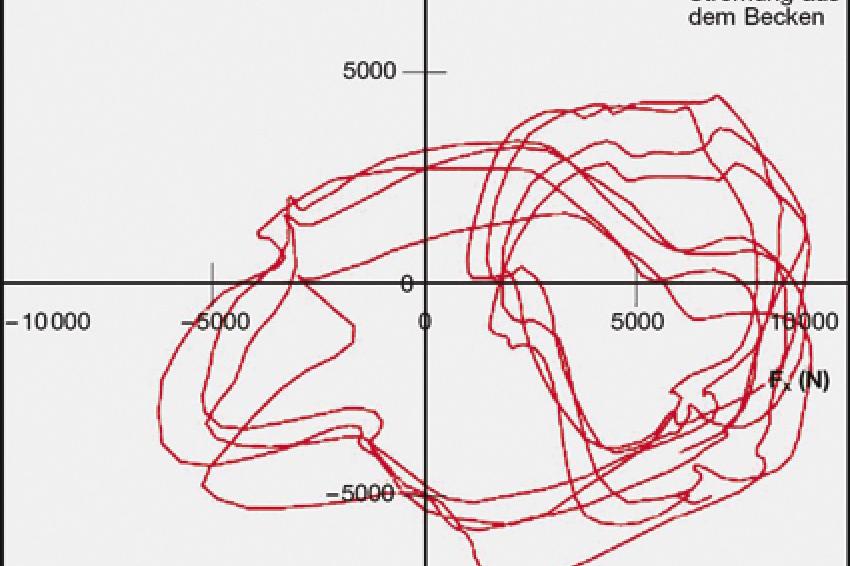

Dabei ist zu sehen, dass die Kräfte weitgehend um den Nullpunkt, den Wellenmittelpunkt, zentriert sind. Den Fall für eine Anströmung mit ungleichmäßigem Geschwindigkeitsprofil aus einer Pumpensumpfsimulation zeigt Abbildung 6. Hier sind die resultierenden Kräfte nicht mehr um den Wellenmittelpunkt zentriert.

Die Kräfte werden ungefähr um einen Faktor zwei in Richtung entgegen der Hauptströmung verstärkt. Dies bedeutet, dass eine starke dynamische Belastung der Welle vorliegt, was zu deren Versagen oder zu Schäden an den Lagern führen kann.

Weniger Modellversuche dank moderner Simulationsmethoden

Dank moderner Simulationsmethoden ist es heute möglich, bei der Auslegung von Pumpensümpfen die Anzahl der aufwändigen Modellversuche stark zu reduzieren. Die numerische Strömungssimulation ist in der Lage, die Wirbelstrukturen und Geschwindigkeitsgradienten, welche für die Beurteilung gemäß industriellen Standards relevant sind, vorauszusagen.

Überträgt man die Geschwindigkeitsprofile am Pumpeneintritt in eine Simulation für das Laufrad, so können die radialen Kräfte, die auf die Welle wirken, ermittelt werden. Gekoppelte Strömungssimulationen (Pumpensumpf und Pumpe) haben sogar größere Kräfte vorausgesagt. Damit ist es möglich, schon in der Designphase festzustellen, ob allfällige unzulässige dynamische Belastungen auf die Welle, und somit auf die Lager, auftreten.

Voraussetzung für zuverlässige Voraussagen durch die numerische Strömungsberechnung ist eine gründliche Validierung anhand experimenteller Daten sowie die genaue Kenntnis der Grenzen dieser Methoden.

Literatur

[1] ANSI/HI 9.8, 1998, Pump Intake Design Standards, Hydraulic Institute, Parsippany, New Jersey

(© Sulzer Technical Review, Sulzer Management Ltd. Winterthur, Switzerland)