Operation Excellene in der Prozessindustrie

17.09.2011 -

Operation Excellene in der Prozessindustrie

Um die Produktion in Europa zu behalten ist es dringend erforderlich, dass wir mit innovativen und intelligenten Methoden wettbewerbsfähige Produktionsprozesse schaffen!“ Günter Verheugen, der Vizepräsident der Europäischen Kommission, hat das auf dem letzten VDE-Kongress den Ingenieuren (und Politikern) ins Stammbuch geschrieben. Denn in Deutschland und in Mitteleuropa hat nur kapitalintensive, automatisierte Produktion neuer hochwertiger Industriegüter und äquivalenter Dienstleistungen eine Zukunft. Dazu braucht es Prozess- und Automatisierungstechnik mindestens nach dem Stand der Technik. Gelingt dies nicht, dann droht Massenarbeitslosigkeit und Massenarmut, mit allen vorstellbaren politischen Folgen. Der Mess- und Automatisierungstechnik fällt wegen ihrer Hebelwirkung dabei eine Schlüsselrolle zu. Und weil noch niemand etwas gesteuert oder geregelt hat, was er nicht zuvor gemessen hat, bestimmen Prozess- Messtechnik und Prozess-Sensoren entscheidend über die Zukunft des Wirtschaftsstandortes Europa.

In den verfahrenstechnischen Industrien, insbesondere in der Chemie- und der Pharma- Industrie, fordern intensivierter Wettbewerbsdruck, Umweltschutzauflagen und nicht zuletzt steigende Energie- und Rohstoffkosten große Anstrengungen, die Produktionsanlagen noch effizienter zu betreiben. Die immer bestehende Forderung nach hoher Verfügbarkeit von Anlagen wird nicht mehr nur allein durch robuste, langlebige Komponenten und zuverlässige Wartung erfüllt. Reproduzierbare Produktqualität kann ökonomisch nicht mehr allein durch gute Laboranalytik realisiert werden. Und die Senkung von Produktionskosten durch Personalabbau findet auch schnell ihre Grenze, weil deren Anteil schon heute meist unter 10 % liegt.

Wenn diese Unternehmen wettbewerbsstark bleiben wollen, müssen deren Produktionsprozesse rentabler, präziser, aber auch flexibler und insbesondere näher am Optimum gesteuert werden. Genau das sind die Ziele dessen, was man unter dem Sammelbegriff „Operational Excellence“ (OpX) versteht, also: Performance steigern durch bessere Anlagennutzung, bessere Ausbeute, höhere Produktqualität, größere Anlagensicherheit, bessere Lieferzuverlässigkeit, und gleichzeitig die Kosten senken durch geringeren Rohstoff- und Energieverbrauch, kleinere Lagerbestände, weniger Personal- und Kapitaleinsatz. Dazu braucht es Führung, Organisation, Unternehmenskultur, Methoden und Werkzeuge.

Hebelwirkung

Methoden und Werkzeuge: da ist Mess- und Automatisierungstechnik besonders gefordert. Also Prozessmodelle und Prozessleittechnik, insbesondere aber Prozess-Sensoren, die zuverlässig und hoch verfügbar Informationen über den Zustand des Prozesses und des Produktes liefern – so viele wie nötig und so wenig wie möglich, aber immer richtige. Die Prozessautomatisierung ist also ein entscheidender „Enabler“ für „Operational Excellence“, und Prozess-Sensoren sind die Basis dafür.

Prozessmesstechnik heute ist weitestgehend fokussiert auf die klassischen Prozessparameter Füllstand, Durchfluss, Temperatur und Druck. Große Chemieunternehmen haben hiervon jeweils mehrerer hunderttausend Geräte in ihren Anlagen. Ob auf der Basis dieser klassischen Prozess- Sensoren den heutigen und den zukünftigen Anforderungen für OpX in den verfahrenstechnischen Anlagen entsprochen werden kann, das waren (und sind) offene Fragen: Welche besonderen neuen Anforderungen müssen zukünftige Prozess-Sensoren erfüllen? Und welche Technologien sind geeignet, um diesen Anforderungen gerecht zu werden?

Technologie-Roadmaps

Antworten auf diese beiden Fragen versuchen die erstmalig im deutschsprachigen Raum erarbeiteten und nun vorliegenden Technologie- Roadmaps zu geben: Die im Jahr 2005 erschienene Technologie- Roadmap „Prozess-Sensoren 2005–2015“, die gemeinschaftlich unter dem Dach der GMA (VDI/VDE-Gesellschaft Mess- und Automatisierungstechnik) und Namur (Interessengemeinschaft Automatisierungstechnik der Prozessindustrie) erarbeitet wurde, und die im Jahr 2006 vom ZVEI Fachbereich Automation erarbeitete Technologie-Roadmap „Automation 2015+“. Obwohl beide aus sehr unterschiedlichen Perspektiven, mit unterschiedlicher Methodik und von unterschiedlichen Fachleuten erarbeitet wurden, geben sie doch ein recht konsistentes Bild hinsichtlich der zukünftigen Anforderungen moderner Prozess-Sensorik.

Bevor auf die Ergebnisse der beiden Technologie-Roadmaps eingegangen werden soll, sei die Methodik des Technologie- Roadmapping hier kurz erläutert: Technologie-Roadmaps sind in der Elektronikindustrie nichts Neues. Nicht unbekannt dürfte beispielsweise das Moore’sche Gesetz sein, welches seit über 2 Jahrzehnten die jeweilige Verdoppelung der Leistung von elektronischen Halbleiterprodukten alle 18 Monate prognostiziert und auch einhält; auf dieser Basis aktualisiert die Halbleiterindustrie regelmäßig ihre Roadmap, inzwischen international.

Eine Technologie-Roadmap in dem hier verstandenen Sinn betrachtet aber nicht nur die Zukunftsvorhersagen über die Verfügbarkeit und Leistungsfähigkeit von Technologien, sondern verbindet sie mit Zukunftsvorhersagen über die Anforderungen der Märkte. Denn nur die gesamtheitliche Betrachtung zukünftiger Anforderung zusammen mit zukünftigen technischen Möglichkeiten ergibt brauchbare Handlungsanweisungen für Technologie-, Produkt- und auch Marktentwicklung. Mit Hilfe von Technologie-Roadmaps, die das berücksichtigen, kann das richtige Produkt oder die richtige Leistung zum richtigen Zeitpunkt zur Verfügung gestellt werden.

„Namur-Roadmap“

Diese Roadmap wurde in einem gemeinsamen Projekt der Organisationen Namur und VDI/ VDE GMA unter Mitwirkung der Unternehmen ABB, BTS Bayer Technologie Services, Degussa, Endress+Hauser, Sanofi Aventis, Siemens, dem FZK Forschungszentrum Karlsruhe und, als Projektleitung, dem IPA Fraunhofer Institut für Produktionstechnik und Automatisierung im Zeitraum Anfang 2004 bis Mitte 2005 in vielen gemeinsamen Workshops erarbeitet und in einem umfangreichen Abschlussbericht dokumentiert. Sie war möglich geworden, weil Führungspersonen aus den Organisationen und Firmen sich auf das gemeinsame Ziel verständigen konnten und daran festhielten.

Gedanklicher Ausgangspunkt des Projektes waren die auf der Namur Hauptsitzung 2003 von Sanden et al. formulierte Vision von einem zukünftigen Prozess-Sensor, die vom Autor bei seinem Eröffnungsvortrag zur GMA-Tagung 2004 in Baden-Baden aufgegriffen und zu einem Ruf nach gemeinschaftlicher Roadmap- Arbeit führte:

- Alle physikalischen und chemischen Daten sind jederzeit von allen Anlagenteilen und Prozessen verfügbar

- Die Daten sind in Echtzeit verfügbar

- Messungen haben keinen Einfluss auf den Prozess

- Es ist keine Wartung oder Kalibrierung erforderlich

- Es treten keine Störungen der Funktion auf

Sensor-Systeme kosten wenig Trotz einiger Zweifel, auch vom Autor, ob denn damit nicht eine Utopie formuliert sei, war damit das Ziel fixiert. Die Anwender von Prozess- Sensoren, also die Fachleute aus der Prozessindustrie, formulierten als Projektziel:

- Beschleunigung der Lösung von Messaufgaben für verfahrenstechnische Anlagen.

- Die Erwartung besteht, dass durch die präzise Formulierung von Anforderungen in dieser Technologie-Roadmap die Umsetzung von anwendungsgerechten Sensoren für die Anwender schneller und zügiger erfolgt.

Aber auch die Hersteller von Prozess-Sensortechnik hatten ein Projektziel, nämlich:

- Gute Voraussetzungen für eine zielgerichtete Produktentwicklung zu schaffen. Sie soll den Herstellern von Prozess-Sensoren einen besseren Überblick über heutige und zukünftige Anforderungen verschaffen, um eine erfolgreiche Produktentwicklung für zukünftige Produkt- und Produktionstechnologien unter besserer Steuerung der Ressourcen vornehmen zu können.

Ergebnisse

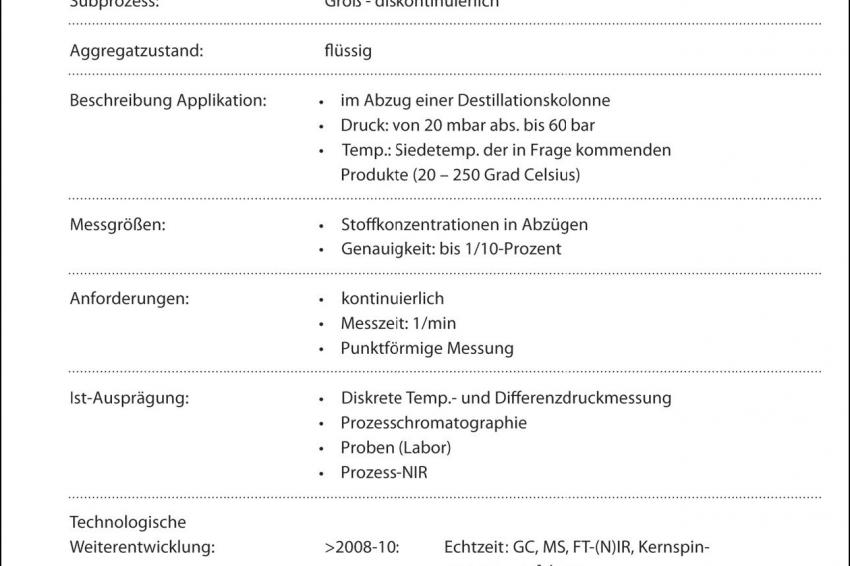

Um eine ausreichend inhaltliche Tiefe zu erreichen, war eine Beschränkung auf die Prozessindustrien „Chemie“ und „Pharmazie“ aus Kompetenz- und Zeitgründen erforderlich. Andere Prozessindustrien wie „Energie“, „Nahrungs- und Genussmittel“ oder „Papier“ wurden nicht behandelt. Auch beschränkte man sich auf verfahrenstechnische Anlagen, und innerhalb derer wiederum auf die wichtigsten Verfahrensschritte; diese waren „Reaktion/Polymerisation“, „Fermentation“, „Rektifikation“ und „Trocknung“. Zu jeder dieser ausgewählten Verfahrensschritte wurden für die wichtigsten Subprozesse lösungsneutrale Anforderungen an die Prozess-Sensorik formuliert.Diese wurden in sog. „Anforderungsblätter“ dokumentiert.

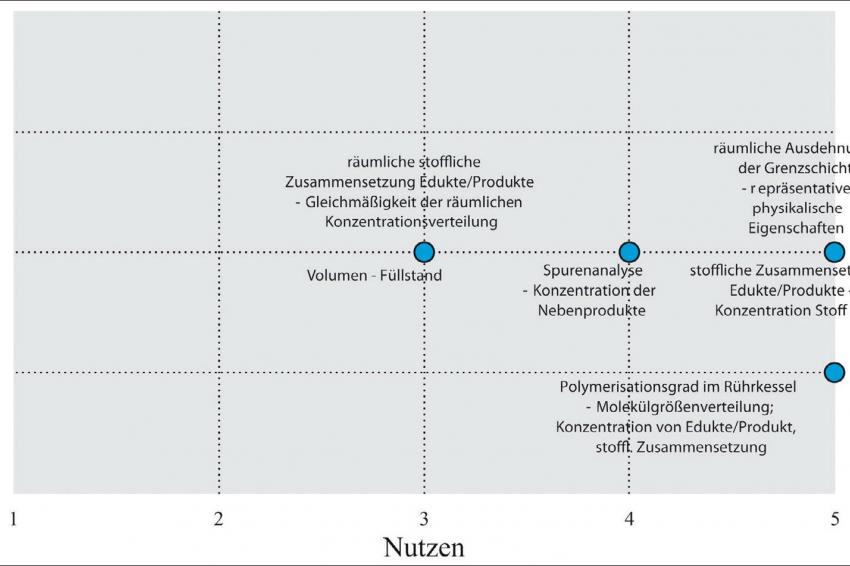

Wichtig ist, dass neben den Beschreibungen der Anforderungen und der möglichen Technologie für die Erfüllung dieser Anforderung (im Anforderungsblatt als technologische Weiterentwicklung formuliert) auch Aussagen über die Nutzenstärke und die Anwendungshäufigkeit solcher Prozess-Sensoren gemacht wurde, die dem Sensorhersteller Anhaltspunkte geben über potentielle Märkte und akzeptierbare Preisgrößenordnungen.

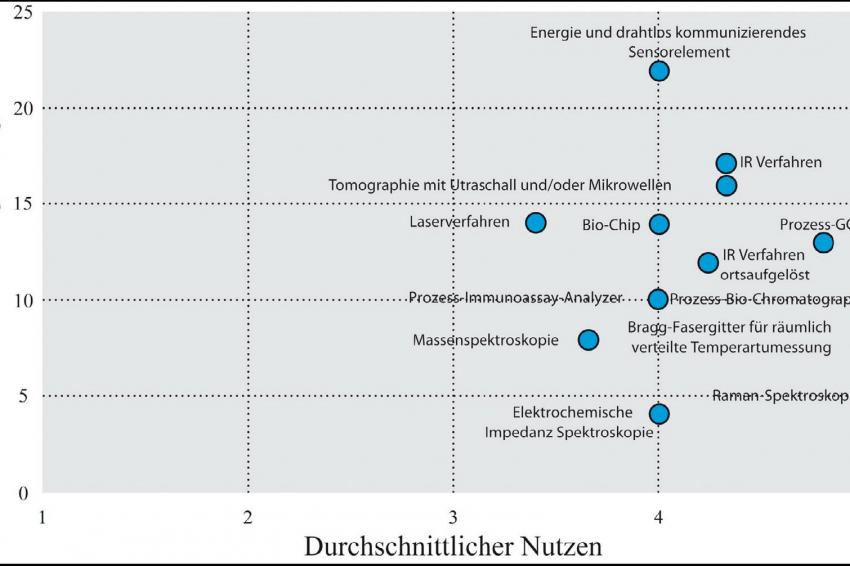

Insgesamt wurden 25 solcher Anforderungsblätter erarbeitet. Mit Hilfe der Bewertung von Anwendungshäufigkeit und Nutzen konnten für jeden Verfahrensschritt sog. Anwendungshäufigkeit- Nutzen-Portfolios erstellt werden. Diese Portfolios sind ein wichtiger Hinweis für die Sensorhersteller, denn sie zeigen, welche Neuentwicklungen von Technologien und Prozess- Sensoren ökonomisch für ihn sinnvoll sein könnten.

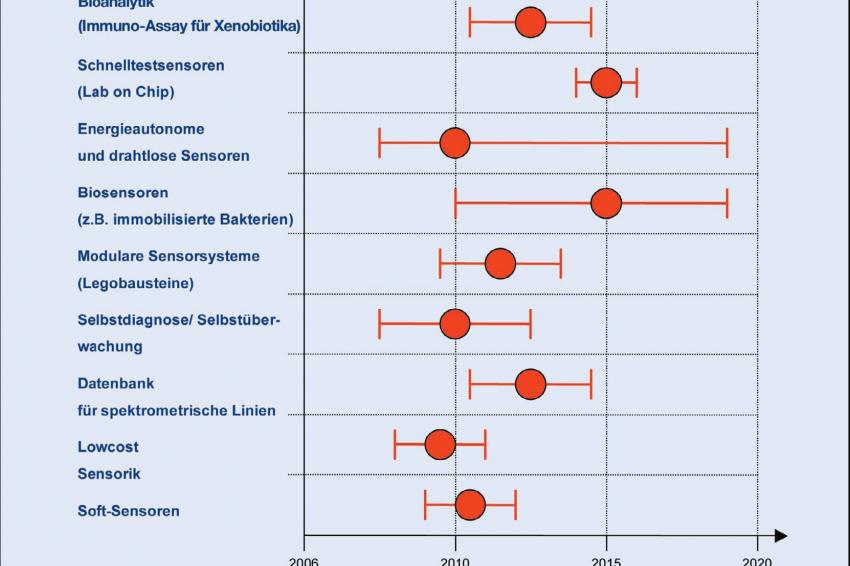

Da jeder Anforderung auch eine mögliche Technologie zugeordnet war, konnte auch für die ausgewählten Technologien ein Anwendungshäufigkeit- Nutzen-Portfolio erstellt werden. Ihm kann man entnehmen, welche Technologien weiterverfolgt werden sollten. Aufgrund des Entwicklungsstandes und der Reife der benannten Technologie konnte auch auf einfache Weise eine klassische Technologie-Roadmap der in Frage kommenden Technologien erstellt werden. Zusätzlich wurde dort eine Bewertung vorgenommen, welche Technologien zu übergreifenden Industriestandards geeignet sind und welche sich prinzipiell als Kandidaten für übergreifende Forschungskooperation eignen.

Zusammenfassend wurden die wichtigsten Ergebnisse als „Thesen“ formuliert:

a) Die neuen Anforderungen an die Prozess-Sensorik bestehen nicht mehr nur in der Erfassung von Prozess- Information, sondern in der Erfassung von Zwischenund Trendinformation zu Produkteigenschaften wie stoffliche Zusammensetzung zu Regelzwecken.

In vielen Messaufgaben wurde die stoffliche Analyse von Edukten und Produkten einer Reaktion beschrieben. Hier geht es im Wesentlichen darum, die Ziele höhere Prozessausbeute, höhere Produktqualität, niedrigerer Energieverbrauch und höherer Anlagenverfügbarkeit zu erreichen. Die für diese Anforderung einsetzbaren Messverfahren sind aus der Laboranalytik weitestgehend bekannt. Die Herausforderung für den Hersteller von Prozess-Sensorik besteht darin, diese klassischen Verfahren in Echtzeit nutzbar (online) und inline ( direkt im Prozess) verfügbar zu machen.

b) Es sind Informationen über die räumliche Verteilung von Prozessdaten gewünscht. Gewünscht sind Informationen über die räumliche Verteilung klassischer Prozessdaten, insbesondere von Temperatur. Dies um Prozesse beherrschter zu führen, besser zu verstehen und Durchsatz und Standzeit zu optimieren (z. B. Hotspots in Katalysatoren).

c) Die Ermittlung von Grenzphasen oder -flächen ist eine lange bestehende Forderung. Grenzflächen und Grenzphasen (Multiphasen) sind für die Prozess-Sensorik ein noch nicht vollständig erschlossenes Gebiet. Die Forderung existiert schon lange. Eine technische befriedigende Realisierung steht noch aus.

d) Es gibt einen Trend zu Bioprozessen auch für bisher konventionell chemisch hergestellte Produkte. Bioprozesse werden wichtiger, nicht nur für pharmazeutische Produkte, sondern auch für bisher konventionell chemisch hergestellte Produkte (sog. „weiße Biotechnologie“). Hier steht der Einsatz von Prozess-Sensoren erst am Anfang.

„ZVEI-Roadmap“

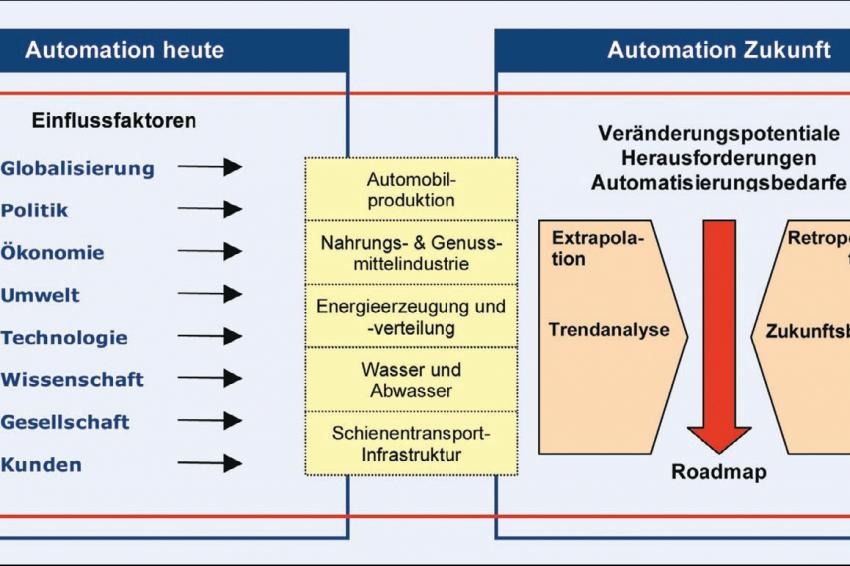

Dieses Roadmap-Projekt war deutlich breiter angelegt. Teilnehmer waren ausschließlich Hersteller von Automatisierungstechnik (ABB, Schneider Electric, Endress+Hauser, Phoenix Contact, Rittal, Siemens und Möller; Projektleitung durch das Institut für Zukunftsstudien und Technologiebewertung IZT in Berlin). Dieses Projekt betrachtete fünf Industrie-Branchen („Automobil“, „Nahrungs- und Genussmittel“, „Energieerzeugung und -verteilung“, „Wasser und Abwasser“, sowie „Transportinfrastruktur“) – „Chemie“ und „Pharma“ wurden ausgeklammert, da bereits aktuell behandelt. Im Nachfolgenden wird nur auf die Ergebnisse für „Wasser und Abwasser“ und „Nahrungs- und Genussmittel“ eingegangen.

Anlass für dieses Roadmap- Projekt war die Frage nach der Bedeutung der sich maßgeblichen verändernden Innovationsbedingungen und Faktoren in den Märkten der Automatisierungsbranche. Dazu gehören die Globalisierung der Wirtschaft, die wechselseitige Verflechtung der Märkte, die wachsende Bedeutung neuer Märkte. Diese Roadmap zielt darauf, mit Blick auf diese Veränderungsdynamik, Entwicklungsperspektiven der Automation im Kontext künftiger Kundenanforderungen aufzuzeigen, technologische Antworten auf sozioökonomische Trends und gesellschaftliche Zukunftsherausforderungen zu benennen, und damit letztendlich strategisches Orientierungswissen für die Automatisierungsbranche bereitzustellen.

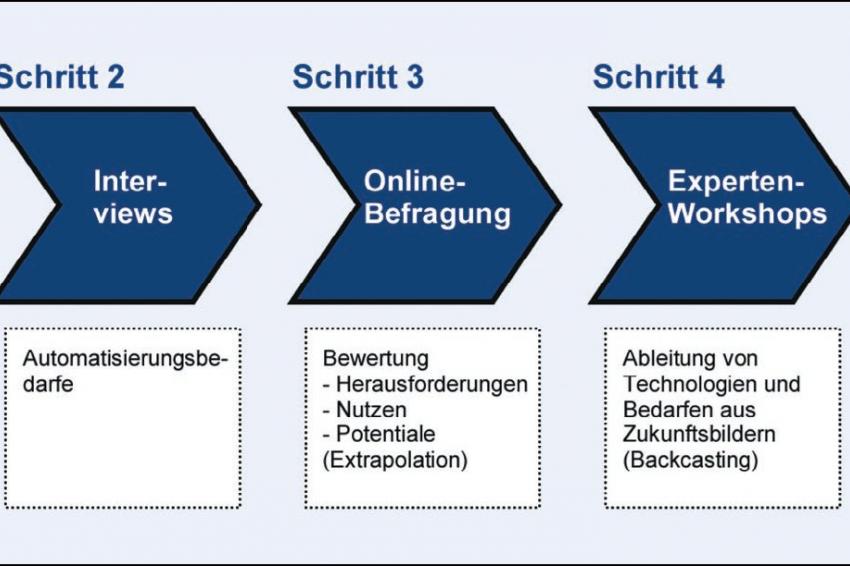

Auf der Basis allgemeiner Einflussfaktoren wurden bei dieser Roadmap Zukunftsbilder erarbeitet. Durch die Kombination dieser Zukunftsbilder, mit durch Extrapolation entwickelten Trendanalysen, lassen sich Innovationsoptionen bündeln und in die eigentliche Roadmap überführen. Diese zeigt dann neue Herausforderungen an die Automatisierung. Wichtiger Bestandteil der angewendeten Methodik waren neben Online- Befragungen auch Workshops mit Vertretern der Anwenderindustrien.

Die Ergebnisse des Projekts wurden in einem umfangreichen Bericht zusammengestellt, die für die Prozess-Sensoren relevanten werden im Folgenden diskutiert:

a) Ähnlich wie bei der Namur- Roadmap wurden auch hier Anforderungen bewertet und dann Technologien zur Erfüllung dieser Anforderung über eine Technologie- Roadmap formuliert. Abb. 6 zeigt die Einschätzung von Nutzen und Marktpotential für „Wasser/Abwasser“, Abb. 7 die Roadmap der zugehörigen Schlüsseltechnologien. Es zeigt sich dabei sehr deutlich die besondere Wichtigkeit von Sensor- Technik für die Zukunft der Wasser und Abwasserbranche. Wegen der örtlich weit verzweigten Wasserver- und -entsorgungsnetze sind hier eine große Anzahl von Prozess- Sensoren und in Folge dessen mit niedrigen Kosten notwendig.

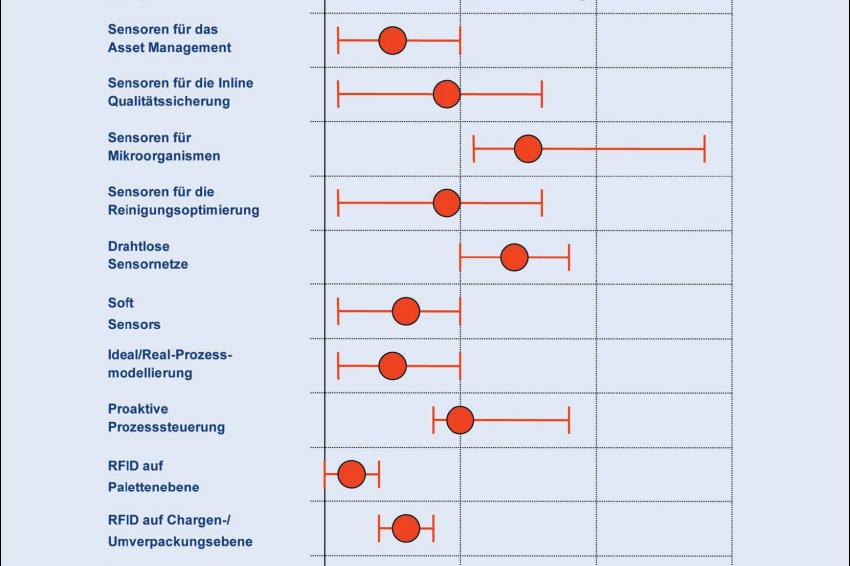

b) Ein vergleichbares Bild ergibt sich für „Nahrung- und Genussmittel“, wo auch ausweislich der zugehörigen Technologie-Roadmap die Sensoren eine zentrale Rolle haben. Hier geht es ähnlich wie bei der chemischen Verfahrenstechnik im Wesentlichen um Sensoren für die Inline-Qualitätssicherung (Abb. 8).

Zusammenfassung

Prozessautomatisierung ist für die verfahrenstechnischen Produktionen der Prozessindustrie ein „Enabler“ für „Operational Excellence“. Prozess- Sensoren als Basis dafür müssen über den bekannten (hohen) Stand der Technik hinaus neuen Anforderungen gerecht werden, wozu ausweislich der Ergebnisse zweier aktueller Roadmap-Projekte recht klare Zukunftsbilder über diese neuen Anforderungen existieren:

- Zusätzlich zu den klassischen Prozess-Parametern werden Information über Produktqualitäten benötigt

- Diese Produktqualitäten müssen neben der stofflichen Information auch Verunreinigung wie z. B. durch Mikroorganismen erfassen können

- Eine mehrdimensionale Darstellung klassischer Prozess- Parameter oder eine Vielzahl von Messpunkten wird zur Beurteilung des Gesamtprozesses benötigt.

Die dazu benötigten Technologien sind identifiziert, einige sind bereits für die Umsetzung in neuartige Prozess-Sensoren verfügbar, andere bedürfen aber noch unterschiedlich langer Forschungs- und Entwicklungszeiten bis zur Einsatzreife. Endress+Hauser hat, wie wohl andere auch, diese neuen Anforderungen in seine strategische Planung aufgenommen mit dem erklärten Ziel, dadurch zur verbesserten „Operational Excellence“ seiner Kunden beizutragen. Erste Ergebnisse sind bereits im Markt, weitere folgen, damit auch der Industriestandort Europa mittel- und langfristig wettbewerbsfähig bleibt, für die hier lebenden Menschen.