Chargendokumentation für die Pharma- und Biotechindustrie

NNE Pharmaplan: Papierlos durch MES

Da die Einführung eines solch komplexen Systems gewisse Herausforderungen mit sich bringt ist es sinnvoll, unabhängige und anbieterneutrale externe Ressourcen mit einzubeziehen.

Papierlose Chargendokumentation mittels Manufacturing Execution Systemen (MES) wird von einer Reihe von Unternehmen der pharmazeutischen Industrie bereits seit über 10 Jahren erfolgreich eingesetzt. Während diese Unternehmen bereits kurz vor oder in der Einführung der zweiten Generation von MES stehen, sind andere noch nicht oder nur wenig mit diesem Thema in Berührung gekommen. Aktuellen Trends in der Produktion kann jedoch mit einer rein papierbasierten Chargendokumentation nur noch schwer begegnet werden, was zu einem erhöhten Druck bezüglich der Einführung von MES führt.

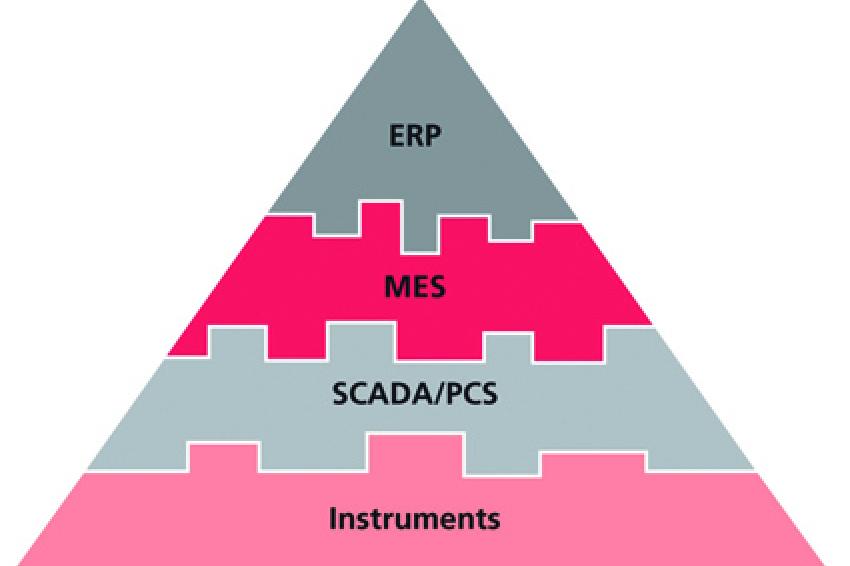

Das MES ist in der Hierarchie der herstellungsnahen Systeme nach ISA-S95 zwischen dem ERP-System und der klassischen Automatisierungsebene anzusiedeln. Aus dieser Einstufung ergibt sich die Funktion des Datenmittlers zwischen der betriebswirtschaftlichen ERP-Ebene und der Automatisierung auf dem Shop Floor.

Durch die Integration der Anlagen-Leitsysteme wird das Risiko fehlerhafter Übertragung von Prozesswerten in das Chargenprotokoll minimiert. So wird die Qualität der Daten verbessert und der Bediener gleichzeitig entlastet.

Der Fokus von MES in der pharmazeutischen Industrie liegt auf der Erstellung und Verwaltung von Herstellvorschriften und der Chargen-Dokumentation. Es werden Herstellvorschriften als Workflow mit allen Aktivitäten und Grenzwerten sowie Stück- und Equipmentlisten im System modelliert. Die meisten Systeme verwenden ein Format namens „paper on glass", um den Workflow analog zu dem bisher bekannten Papier-Chargenprotokoll mit Eingabefeldern auf dem Bildschirm darzustellen. Auf diese Weise wird der Übergang von Papier zu Elektronik erleichtert, da sich dem Bediener ein gewohntes Bild bietet und er gleichzeitig von einem System durch den Herstellungsprozess geführt wird.

Right First Time

Ein großer Vorteil des MES ist die „right first time" genannte Erzeugung eines fehlerfreien Produktes beim ersten Versuch. Dies wird durch die Kontrolle der Sequenz der Arbeitsschritte, der verwendeten Materialien und des Equipments ermöglicht. Da das System die Verwendung von ungeeignetem Material oder Equipment im Voraus unterbindet, werden Fehler minimiert.

Review by Exception

Die „review by exception" Strategie basiert auf der Sicherstellung und Überwachung von Vollständigkeit und Plausibilität der Daten ebenso wie Einhaltung der Grenzwerte durch das MES. Jede Abweichung wird erfasst und durch das System explizit aufgelistet. Eine leere Liste macht somit eine weitere Kontrolle des Chargenprotokolls überflüssig. Die sich so ergebende Zeitersparnis bei der Freigabe ist ein großer Vorteil des MES. Die Einführung erfordert allerdings ein hohes Maß an Umsicht, da die Herstellvorschriften bezüglich der kritischen Prozessparameter eindeutig auswertbar sein müssen.

Auswertbarkeit der Daten

Ein langfristiger Vorteil von elektronischen Chargendaten ist, dass diese nicht wie auf Papier "tot" in Archiven liegen. Sie können als Datenbasis für Auswertung und Analyse zur Prozessverbesserung genutzt werden. So lassen sich sämtliche Chargen auf eventuelle Zusammenhänge zwischen Prozesswerten und der Qualität des Endproduktes untersuchen und auf diese Weise Prozesswissen gewinnen.

Mehr als „Paper on Glass"

Aktuelle Trends wie Continuous Manufacturing und personalisierte Medizin machen es nahezu unabdingbar, sich vom Papier zu lösen und auf elektronische Chargenprotokolle zu setzen.

Continuous Manufacturing beschreibt den Übergang von der bisher fast ausschließlichen chargenbasierten Produktion zu einem kontinuierlichen Prozess und bietet neue Herausforderungen und Chancen. Dieser Ansatz erfordert ein hohes Maß an Prozessverständnis, da der Prozess nicht mehr in definiert abgeschlossene Blöcke unterteilt ist. Die bisherige retrospektive Freigabe am Ende eines Prozessschritts, die alle Abweichungen betrachtet bevor der nächste Schritt begonnen wird, ist designbedingt nur schwer möglich. Online-Analyse ist hierbei genauso relevant wie „Real-Time-Release". Der Hersteller muss die kritischen Prozessparameter kennen, ebenso wie den Design Space innerhalb dessen ein Produkt mit optimaler Qualität hergestellt werden kann.

Der Trend zu personalisierter Medizin ergibt sich unter anderem aus dem Mangel an einer nennenswerten Menge neuer Blockbuster-Produkte für die Zukunft. Die Medizin der Zukunft wird deutlich mehr auf einzelne Patienten zugeschnitten sein. Dies führt zu mehr Produktvariationen bei deutlich kleineren Chargengrößen und bedeutet signifikant mehr Dokumentation bei gleicher Anlagenauslastung. Eine Optimierung der Übergänge bezüglich Reinigungszeitminimierung zwischen Varianten und Chargen wird so erheblich wichtiger als bei großen Chargen.

Beide Herausforderungen haben gemein, dass die Erfassung einzelner Werte, analog zum Papier, nicht mehr ausreichend ist. Der gesamte Produktionsvorgang muss abgebildet werden, nicht nur Stichproben. Die Menge der produktionsbegleitenden Daten steigt somit drastisch an. Deshalb ist es erforderlich sich von der gewohnten Form des papiernahen Designs zu lösen und die Möglichkeiten von IT-Systemen zwecks Darstellung und Eingabemöglichkeiten zu nutzen.

Tipps für die Einführung von MES

Die Anforderungen müssen realistisch, präzise und testbar formuliert werden. Der Systemumfang sollte die eigenen Ressourcen nicht überfordern, daher ist zu Beginn eventuell auch eine kleine Lösung sinnvoll. So können die nötigen Erfahrungen gesammelt werden bevor eine große Lösung mit allen Schnittstellen folgt.

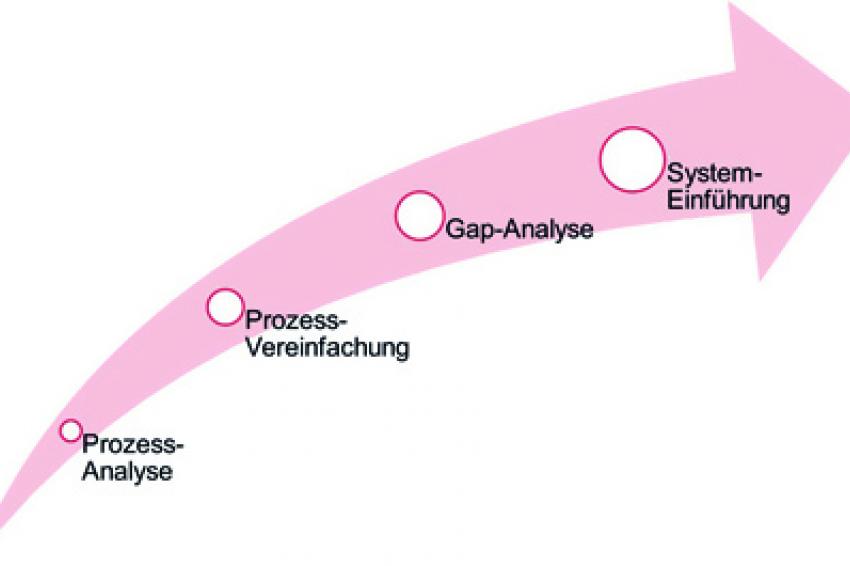

Der Wert eines MES bemisst sich an seiner Fähigkeit, die Herstellungsprozesse abzubilden und zu dokumentieren. Sollte das System dazu nicht in der Lage sein, ist es entweder ungeeignet oder der Prozess sollte auf Optimierungspotential hin untersucht werden. Im Idealfall sollte der Herstellungsprozess durch die Standardsoftware ohne (größere) Anpassungen des Codes darstellbar sein, da die Systeme inzwischen eine entsprechende Marktreife und Funktionsumfang erreicht haben. Dies erfordert aber genaue Kenntnis der fraglichen Prozesse und die Dokumentation in einem allgemein verständlichen Standard.

Darauf basierend kann eine Gap-Analyse erfolgen. Dabei ist es erforderlich, sich von einer dokumentenzentrierten Denkweise zu trennen und den Prozess mit all seinen Abhängigkeiten und möglichen Parallelitäten zu verstehen. Erfahrungsgemäß befindet sich immer noch viel Wissen in den Köpfen der Mitarbeiter, welches nicht zwangsläufig dokumentiert ist.

Eigenen Aufwand nicht unterschätzen

Ein MES ist sicherlich kein „out of the box" System, welches man installiert und dann sofort produktiv damit arbeiten kann. Eine erfolgreiche Durchführung des Projektes bringt unter anderem die Abbildung der unternehmenseigenen Prozesse, die Erfassung und Konfiguration von Stammdaten, die Schulung von Mitarbeitern und die Erstellung von Herstellvorschriften mit sich. Es ist also auch eine nicht zu unterschätzende Arbeitsbelastung für die eigenen Ressourcen zu erwarten.

Fazit

MES sind schon lange keine technische Spielerei mehr und mehr denn je ein unverzichtbarer Bestandteil einer modernen Pharmaproduktion. Da die Einführung eines solch komplexen Systems gewisse Herausforderungen mit sich bringt ist es sinnvoll, unabhängige und anbieterneutrale externe Ressourcen mit einzubeziehen, die Wissen um pharmazeutische Herstellungsprozesse und MES vereinen. So kann der volle Nutzen von MES in der pharmazeutischen Produktion ausgeschöpft werden.