Erdölersatz aus Kunststoffabfällen

Der österreichische Öl-, Gas- und Chemiekonzern OMV baut das chemische Recycling aus

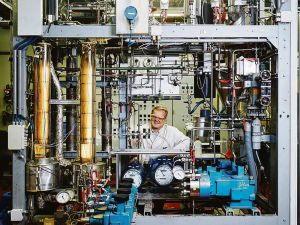

In Schwechat bei Wien betreibt OMV eine Pyrolyse-Pilotanlage zum chemischen Recycling von Kunststoffabfällen. Die aus dem ReOil genannten Verfahren gewonnenen Pyrolyseprodukte werden bereits kommerziell verwertet (siehe Infokasten). Noch dieses Jahr soll an dem Standort eine größere Demonstrationsanlage entstehen, für 2027 ist eine industrielle Anlage mit einer Verarbeitungskapazität von 200.000 t Kunststoffabfall geplant. Uta Neubauer sprach mit Stefan Pirker, Head of Circular Economy Innovation bei OMV, über die bisherigen Erfahrungen und Pläne des Konzerns in Sachen chemisches Recycling sowie die generelle Kreislauffähigkeit von Kunststoffen wie sie u.a. auch in Schwechat von der OMV-Tochtergesellschaft Borealis hergestellt werden.

CHEManager: Herr Pirker, Ihre Pilotanlage für chemisches Recycling ist seit 2018 in Betrieb. Erfüllt sie die in sie gesetzten Erwartungen?

Stefan Pirker: Ja, abgesehen von regelmäßigen Stopps alle 50 bis 60 Tage ist die Pilotanlage rund um die Uhr in Betrieb. Insgesamt haben wir schon über 1.000 t Kunststoffabfälle verarbeitet und Monomere produziert, die verkauft werden. Wir führen auch Testläufe durch und bereiten uns auf die nächstgrößere Anlage vor. Die Rückkoppelung vom Feedstock zu den entsprechenden Prozessparametern ist ein Rund-um-die-Uhr-Lernen.

Welche Art Kunststoffabfall verwerten Sie in der Pilotanlage?

S. Pirker: Wir setzen Mischkunststoffe mit Fokus auf Folienmaterial ein. Unser Ansinnen ist es, das chemische Verfahren komplementär zum etablierten mechanischen Recycling zu positionieren. Wir konzentrieren uns also auf Abfallströme, die mit bestehenden mechanischen Recyclingverfahren heute nicht verwertet werden können und daher hauptsächlich in der Verbrennung landen. Im chemischen Recycling können wir, im Gegensatz zum mechanischen Recycling, auch mit nicht sortenreinen Inputströmen umgehen. Eine gewisse Vorsortierung und Aufreinigung der Abfallströme ist allerdings unerlässlich, da wir für die weitere Verarbeitung einen bestimmten Mindestgehalt an Polyolefinen im Input benötigen.

Aus welchen Kunststoffsorten besteht denn ihr Input?

S. Pirker: Hauptsächlich aus Polyethylen und Polypropylen. Anteile von Polystyrol sind tolerierbar. Spuren von PET und vielen anderen Kunststoffen sind ebenfalls in unserem Input enthalten, auch Spuren von PVC, vor allem wenn man Multi-Layer-Folien verwertet. Auch damit können wir umgehen.

In Mitteilungen Ihres Unternehmens heißt es, aus den Kunststoffabfällen werden „primär“ neue Polymere produziert. Was ist mit dieser Formulierung gemeint?

S. Pirker: Eine Raffinerie besteht aus einem Zusammenspiel verschiedener integrierter Anlagen, was eine Nachverfolgung der Moleküle durch den gesamten Prozess schwer möglich macht. In Schwechat haben wir die komfortable Situation, dass wir sowohl die Anlage für das chemische Recycling betreiben als auch eine Raffinerie mit Cracker. Die Monomere, die integriert produziert werden, können direkt an die angeschlossene Borealis geliefert werden, um daraus wieder neue Polymere herzustellen.

„Es ist uns ein Anliegen, die Zirkularität von Kunststoffen durch ein Zusammenspiel verschiedener Recyclingtechnologien zu unterstützen.“

Wie viel Kohlenstoff aus den ursprünglichen Kunststoffabfällen verarbeiten sie zu neuen Polymeren? Lässt sich das beziffern?

S. Pirker: Wir arbeiten mit dem Ansatz der Massenbilanzierung, unser Prozess ist zertifiziert nach ISCC Plus. Das heißt: Aus der Inputmenge an Kunststoff und dem Aufwand für die Herstellung von neuen Produkten wird ein Konversionsfaktor berechnet. Dieser Faktor wird mit der eingehenden Menge an Kunststoffabfall multipliziert und dann an dem Produkt allokiert, also ihm zugewiesen. Wir betreiben hier keine Recyclinganlage, deren Produkt wieder direkt in die Kunststoffproduktion geht. Im Raffineriebereich nutzen wir die bestehenden Strukturen und wir bemühen uns darum, diese Assets weiter nutzen zu können. Insgesamt wurden bereits mehrere Hundert Tonnen ISSC-Plus-zertifiziertes Material, also mehrere Hundert Tonnen Monomere für Borealis, mit unserer Pilotanlage produziert.

Ihr Pyrolyseprozess läuft bei 400°C ab. Woher stammt die Energie?

S. Pirker: Wir verwenden derzeit noch gasbetriebene Pyrolyseöfen. So können wir den Anteil des Pyrolysegases, der sich nicht zu Öl kondensieren lässt, energetisch verwenden. Ziel aber ist, daraus C2- bis C4-Bestandteile zu gewinnen, die wir ebenfalls für die Produktion von Monomeren heranziehen können. Wir möchten so viel wie möglich von den Pyrolyseprodukten in unserer Raffinerie verwerten.

Neben Pyrolysegas fällt Koks als Nebenprodukt an. Was machen Sie damit?

S. Pirker: Koks sowie andere Feststoffe werden aus dem Prozess geschleust. Dieses Material ist weiter verwertbar. Erstens enthält es einen gewissen Heizwert, zweitens anorganische Bestandteile, zum Beispiel Titandioxid und Aluminiumoxide, auch phosphorhaltige Verbindungen und Silizium. Die Verwertung testen wir bereits mit potenziellen Abnehmern. Anhand der Chemie der Nebenprodukte wissen wir, was wir damit machen können. Das ist besonders wichtig im Hinblick auf die nächstgrößere Demonstrationsanlage, die eine Kapazität von 16.000 t Kunststoffeinsatz haben wird.

Die Inbetriebnahme dieser Demonstrationsanlage war ursprünglich für Anfang 2023 geplant. Wie ist der Stand?

S. Pirker: Wie immer in den pandemischen Zeiten hat es einige geringfügige Verschiebungen gegeben. Wir hatten letztes Jahr zudem einen Vorfall an der Hauptkolonne der Rohöldestillationsanlage in der Raffinerie in Schwechat, die dann im Fokus unserer technischen Kapazitäten stand. Die Demonstrationsanlage befindet sich aktuell im Bau und soll noch dieses Jahr in Betrieb gehen.

Für 2027 haben Sie eine großtechnische Anlage angekündigt, die 200.000 t Plastikmüll jährlich verarbeiten soll. Haben sie keine Sorge, dass Ihnen der Plastikmüll ausbleibt, wenn das mechanische Recycling besser wird?

S. Pirker: Das mechanische Recycling wird sich weiter verbessern. Innerhalb der OMV-Gruppe sind zwei Unternehmen von Borealis in Deutschland und Österreich auf diesem Gebiet aktiv. Hier entwickeln wir die Verfahren auch weiter. Und wie bereits erwähnt konzentrieren wir uns beim chemischen Recycling auf Abfallströme, die momentan noch nicht anderweitig verwertet werden und daher hauptsächlich in der Verbrennung landen. Im Hinblick auf die Feedstock-Beschaffung für die großtechnische Anlage werden wir aber nicht mehr nur mit lokalen Partnern zusammenarbeiten. Wir evaluieren auch die Möglichkeit, Feedstock aus den umliegenden Ländern zu beziehen.

Die besonderen Eigenschaften von Kunststoffen beruhen auf ihrer molekularen Struktur mit stabilen chemischen Bindungen. Wie sinnvoll ist für Sie als Chemiker ein Recyclingverfahren, das genau diesen Wert zerstört?

S. Pirker: Chemisch gesehen stimme ich Ihnen zu. Es wird viel Aufwand in die Entwicklung und die Produktion von Kunststoffen mit besonderen Eigenschaften gesteckt. Aber auch die hochgezüchteten Polymere erreichen irgendwann das Ende ihrer Lebenszeit und werden, sofern sie sich nicht mechanisch recyceln lassen, verbrannt. Das chemische Recycling kann hier Abhilfe schaffen. Es hält auch schwer verwertbare Polymere im Kreislauf und trägt somit zur Reduktion des Bedarfs an neuen fossilen Kohlenwasserstoffen bei. Als Produzent von Polyolefinen ist es uns ein Anliegen, die Zirkularität von Kunststoffen durch ein Zusammenspiel verschiedener Recyclingtechnologien zu unterstützen.

__________________________________________________________________________________________________________________________

ReOil-Verfahren

Das von OMV entwickelte ReOil-Verfahren basiert auf der Pyrolyse von Kunststoffabfällen bei 400 °C. Die Kunststoffe werden zunächst geschmolzen, dann mit einem Lösemittel versetzt und mit bereits verflüssigtem Kunststoff, der im Kreislauf geführt wird, vereint. Das Lösemittel verringert die Viskosität der Kunststoffe und verbessert den Wärmeübergang im Pyrolyseofen. Die pyrolytische Zersetzung der Kunststoffe läuft rein thermisch ohne Katalysator oder sonstige Zusätze ab. Anschließend werden die Pyrolysegase abgekühlt und kondensieren zu einem Öl, das nachbehandelt wird, bevor es mit fossilem Rohstoff vereint und in der Raffinerie weiterverarbeitet wird. Als Nebenprodukte der Pyrolyse fallen nicht-kondensierbare Gase sowie Koks und anorganische Rückstände an.

__________________________________________________________________________________________________________________________

Zur Person

Stefan Pirker ist Head of Circular Economy Innovation bei OMV in Schwechat. In dieser Position ist er für die Aktivitäten des Unternehmens auf dem Gebiet chemisches Recycling verantwortlich. Vor seinem Wechsel zu OMV im Oktober 2019 leitete er zehn Jahre die Forschung & Entwicklung beim österreichischen Chemieunternehmen Treibacher Industrie. Zuvor war er bei RHI, einem Produzenten von Feuerfestwerkstoffen, tätig. Pirker wurde 1993 an der Universität Wien in Technischer Chemie promoviert. Er studierte zudem Management an der London Business School und am Management Institut St. Gallen sowie Innovationsmanagement an der RWTH Aachen.

Downloads

Kontakt

OMV Aktiengesellschaft

Trabrennstraße 6-8

1020 Wien

Österreich