Trennung von Systemen

CFD gestützte Auslegung von Extraktionskolonnen

CITplus - Computational Fluid Dynamics (CFD) ermöglicht dem Ingenieur, gerührte Flüssig-Flüssig Extraktionskolonnennumerisch, nahezu unabhängig von der Kolonnengeometrie, zu erweitern und anzupassen.

Bei der Flüssig-Flüssig Extraktion wird sich der unterschiedlichen Löslichkeit der Komponenten eines Gemisches in einem Lösungsmittel bedient, um diese zu trennen. Das Einsatzgebiet der Flüssig-Flüssig Extraktion ist die Trennung von Azeotropen sowie Gemischen mit niedriger Flüchtigkeit beziehungsweise geringer Siedepunktdifferenz und findet ihre Anwendung in der Hydrometallurgie, Petrochemie, Pharmazie sowie der biochemischen und chemischen Industrie. Zur Trennung von Systemen, bei denen eine hohe Reinheit gefordert wird bzw. aufgrund geringer Verteilungskoeffizienten eine hohe Stufenzahl bei hohen Durchsätzen erforderlich wird, kommen Extraktionskolonnen zum Einsatz.

Die Auslegung solcher Extraktionskolonnen basierte bis zur Einführung der Miniplanttechnik auf einer Maßstabsvergrößerung einer Technikumsanlage zum Industriemaßstab. Der minimale Durchmesser einer Technikumskolonne wird dabei von Patt und Garg (1981) mit 80 mm angegeben. Die Miniplant Technik ermöglicht die Durchführung entsprechender Experimente bei geringem Volumenstrom (< 10 l/h) durch eine Verringerung des Kolonnenquerschnitts. Der Scale-up einer solchen Miniplant Kolonne wurde im AiF Projekt „Vom Einzeltropfen zur Extraktionskolonne" näher untersucht (Bart et al., 2006).

Resultierend ergab sich eine Kolonnenauslegung basierend auf Einzeltropfenuntersuchungen zum Tropfenaufstieg, axialer Dispersion, Koaleszenz- und Zerfallswahrscheinlichkeit der Tropfen. Die gewonnen geometrieabhängigen Korrelationen gehen neben der Energiedissipation in tropfenpopulationsgestützte Auslegungsprogramme wie ReDrop und PPBLAB ein. ReDrop ist ein an der RWTH Aachen entwickeltes Simulationsprogramm und PPBLAB (Particulate Population Balance Laboratory) stellt eine grundlegende Neuentwicklung des Simulationsprogrammes LLECMOD (Liquid-Liquid-Extraction-Module) des Lehrstuhls für Thermische Verfahrenstechnik der TU Kaiserslautern dar. Im Gegensatz zu den etablierten Dispersionsmodellen berücksichtigen beide Simulationsprogramme die variable Tropfengröße entlang der Kolonnenhöhe, benötigen jedoch bei jeder Geometrieänderung neue experimentell validierte Korrelationen (Attarakih et al., 2012).

Computational Fluid Dynamics

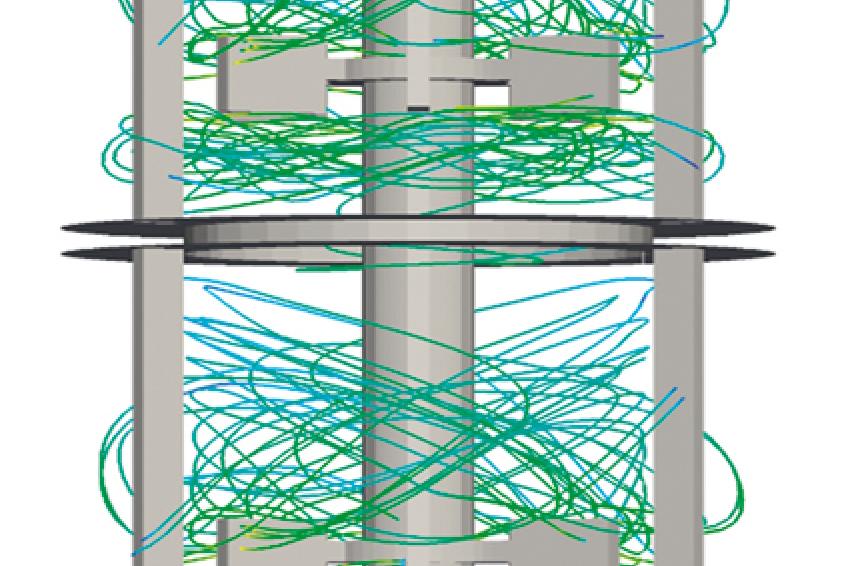

Zur Reduktion des experimentellen Aufwands und zur Gewinnung von Korrelationen für neue Stoffsysteme und Kolonnengeometrien kann die Strömungssimulation mittels CFD unterstützend eingreifen. Im Gegensatz zu der eindimensionalen tropfenpopulationsgestützen Simulation löst diese die Hydrodynamik basierend auf den Reynolds-gemittelten-Navier-Stokes-Gleichungen direkt auf und ermöglicht die Untersuchung verschiedener Kolonnengeometrien, Rührerformen und deren Positionen (s. Abb. 1). Dadurch können geometrieunabhängige Simulationen durchgeführt werden und Korrelationen für unterschiedliche Medien bestimmt werden. Zur Schließung der Navier-Stokes-Gleichungen werden Turbulenzmodelle wie das k-e-Turbulenzmodell und dessen Variationen verwendet. Als Beispiel der auslegungsunterstützenden CFD Simulation sei hier die Bestimmung der Energiedissipation sowie der axialen Dispersion angeführt.

Energiedissipation

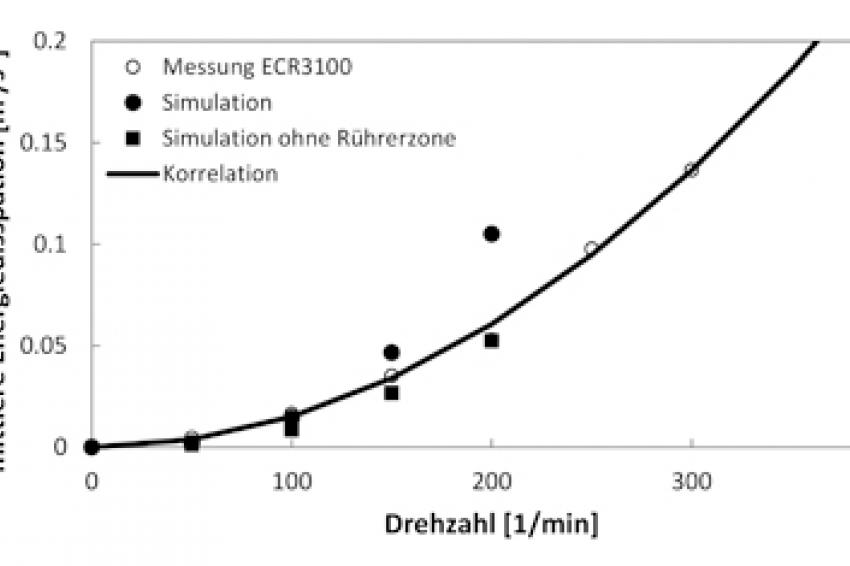

In die tropfenpopulationsgestützten Programme geht die Energiedissipation als Mittelwert für ein Kompartment ein, die durch Integration über die lokalen CFD Werte erhalten werden kann. In Abbildung 2 ist die numerisch bestimmte Energiedissipation im Vergleich zu einer Messung von Steinmetz (2007) in einer Kühni Pilotkolonne mit einem Durchmesser von 150 mm dargestellt.

Die Mittelung der Werte in einem Kompartment ergibt bei höheren Drehzahlen eine zu hohe Energiedissipation im Vergleich zur Messung. Dies resultiert aus der verwendeten Lasermesstechnik, die den Rührerbereich nicht auflösen kann und somit gefiltert wurde. Eine Mittelung der Energiedissipation ohne die Rührerzone gibt die Messergebnisse in hinreichender Genauigkeit wieder. Basierend auf der Korrelation von Steinmetz (2007) ergibt sich der Vorfaktor zu c = 3000 basierend auf der CFD Simulation für die Simulation ohne Rührerzone und ein Wert von 4000 unter Berücksichtigung der Rührerzone.

Axiale Dispersion

Neben der Energiedissipation, die im Wesentlichen den Tropfenzerfall sowie die Tropfenkoaleszenz bestimmt und somit auch Einfluss auf die spezifische Oberfläche der Tropfen hat, spielt die axiale Dispersion eine maßgebliche Rolle bei der Bestimmung des Konzentrationsverlaufes der Übergangskomponente in beiden Phasen entlang der Kolonnenhöhe. Die axiale Dispersion wird primär durch Rühren verstärkt. In der kontinuierlichen Phase resultiert sie u. a. aus dem Transport von kontinuierlicher Phase mit aufsteigenden Tropfen gegen die Hauptströmungsrichtung oder durch die Einbautengeometrie verursachte Kanalbildung. Die Vermischungseffekte auf Seiten der dispersen Phase resultieren u.a. durch eine Tropfengeschwindigkeitsverteilung der unterschiedlich großen Tropfen. Die axiale Dispersion der kontinuierlichen Phase wurde numerisch mit Hilfe des Euler-Lagrange Modells für eine Kühni Miniplant Kolonne bestimmt und mit Messergebnissen verglichen (s. Abb. 3).

Es ergibt sich eine gute Übereinstimmung der Messwerte und der Simulation. Basierend auf den numerischen Ergebnissen kann somit eine Korrelation der axialen Dispersion auf beliebig andere, geometrisch ähnliche Geometrien erweitert werden.

Zusammenfassung

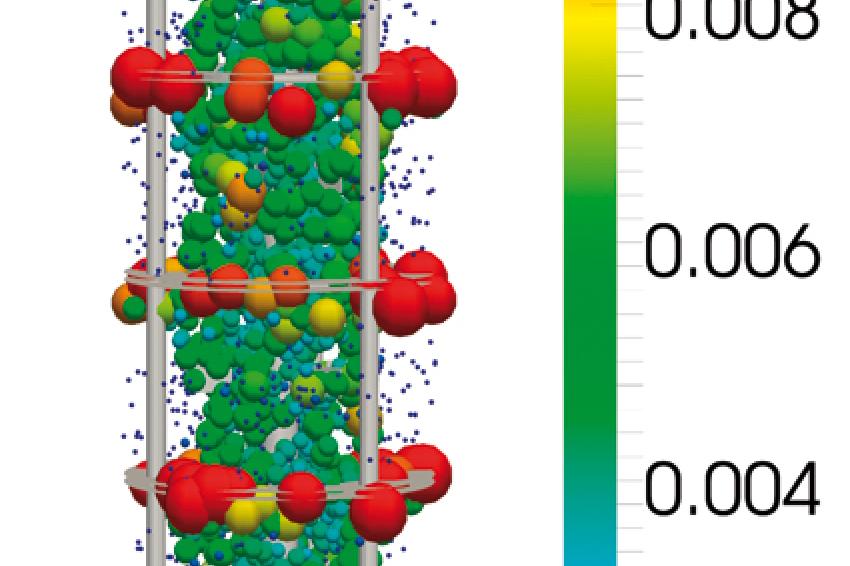

Tropfenpopulationsgestütze Auslegungsmethoden erfordern experimentelle Korrelationen zur korrekten Wiedergabe der hydrodynamischen Verhältnisse in Flüssig-Flüssig Extraktionskolonnen. Diese Korrelationen können mit Hilfe der CFD in einem virtuellen Experiment adaptiert werden und als Input zur Kolonnenauslegung dienen, wie hier am Beispiel der Energiedissipation und der axialen Dispersion gezeigt wurde. Abbildung 4 zeigt die daraus berechnete lokale Tropfengrößenverteilung in einer 80 mm Pilotkolonnen mit einer aktiven Höhe von 0,5 m. Die Rechenzeit bis zum Erreichen des stationären Zustandes (ohne Stoffaustausch) liegt bei ca. vier Stunden auf einem einzelnem Rechenkern. Als Ausblick wird mit zunehmender Rechnerleistung die CFD eine entsprechende strömungstechnische Untersuchung auch im Industriemaßstab erlauben, der experimentell kaum oder nur unter hohem Material- und Kostenaufwand durchführbar ist.

Literatur

[1] H.-J. Bart. D. Garthe, T. Grömping, A. Pfennig, S. Schmidt. J. Stichlmair, Vom Einzeltropfen zur Extraktionskolonne, Chem. Ing. Techn., 2006, 78, 543-547.

[2] M. M. Attarakih, S. Al-Zyod, M. Abu-Khader, H.-J. Bart, H. Jildeh, PPBLAB: A new multivariate population balance environment for particulate system modeling and simulation, Procedia Engineering, 2012 in press .

[3] T. Steinmetz, „Tropfenpopulationsgestütztes Auslegungsverfahren zur Skalierung einer gerührten Miniplant Extraktionskolonne", Fortschritt-Berichte VDI Reihe, 3, Verfahrenstechnik, Nr. 885, Düsseldorf, VDI-Verlag, 2007.

[4] H. R. C. Pratt and M. 0. Garg, Scale-up of Backmixed Liquid Extraction Columns, Ind. Eng. Chem. Process Des. Dev. 1981, 20, 489-492.

Symbole

Griechische Symbole

Dieser Beitrag beruht auf einem Vortrag, den die Autoren bei der ProcessNet-Jahrestagung 2012 in Karlsruhe halten.