Fest-Flüssig-Trennung – wenn es nur thermisch geht

Ekatos Vakuumkontakttrockner können außer zur Fest-Flüssig Trennung auch als chemische Reaktoren eingesetzt werden

Oft ist die thermische Trennung die einzige Möglichkeit bestimmte Produkte ohne Hilfsstoffe aus den Edukten abzutrennen.

Die Trennung von festen und flüssigen Bestandteilen ist eine der Grundaufgaben in der Verfahrenstechnik. Typische Verfahren dafür sind Dekantieren oder Zentrifugieren, bei welchen durch Ausnutzung der Zentrifugalkräfte eine Fest-Flüssig-Trennung mit vergleichsweise geringem Aufwand und Energieeinsatz durchgeführt werden kann. Diese Verfahren führen jedoch nicht in jedem Fall zum Erfolg. Oft ist die thermische Trennung die einzige Möglichkeit bestimmte Produkte ohne Hilfsstoffe aus den Edukten abzutrennen. Solche Produkte sind bspw. schwer flüchtige ätherische Öle, die es gilt, separat abzuscheiden. Weitere Produkte sind pflanzliche Extrakte, deren hoher Lösemittelanteil entfernt werden muss und deren Feststoffanteil als Pulver weiterverarbeitet werden soll.

Kosten sparen und Nebenreaktionen reduzieren

Eine thermische Trennung findet in der Regel – auch um Betriebskosten zu reduzieren – unter Vakuum statt. Das Vakuum senkt den Siedepunkt des Lösemittels, das deshalb bei geringerer Temperatur verdampft werden kann. Dadurch wird das Produkt geschont und etwaige Nebenreaktionen werden reduziert oder gar verhindert. Es muss lediglich kontinuierlich die Verdampfungsenthalpie des Lösemittels über den Doppelmantel zugeführt werden um die Temperatur im Behälter konstant zu halten. Diese aus Literatur meist bekannte Größe ist auf der Kondensatseite der Anlage wiederum die Energie, die dem Brüdenstrom entzogen werden muss, um das Lösemittel wieder zu kondensieren und somit zurückzugewinnen.

Es werden unterschiedliche Systeme für die thermische Trennung unter Vakuum verwendet. Bekannt sind Öfen zur Vakuumtrocknung, die häufig in pharmazeutischen Betrieben zum Einsatz kommen. Der flüssige bis halbfeste Extrakt wird bei diesem Verfahren manuell auf Blechen verteilt und über mehrere Stunden im Vakuumofen getrocknet. Durch fehlende Zirkulation des Produktes ist dieser Prozess meist sehr langwierig. Zum anschließenden Entladen müssen die Bleche entnommen, entleert und das Produkt nochmals über Mahl- und Siebprozesse zerkleinert werden. Die Reinigung muss anschließend per Hand oder in gesonderten Spülmaschinen erfolgen. Es handelt sich insgesamt um einen aufwändigen Prozess, der zudem anfällig für Kreuzkontamination und mikrobielle Verunreinigung ist. Abhilfe schafft die Nutzung von sogenannten Vakuum-Kontakt-Trocknern. Neben der Fest-Flüssig-Trennung können die Vakuumkontakttrockner auch als chemische Reaktoren eingesetzt werden, um mehrere Prozessschritte in einer Anlage zu kombinieren. Als ein Beispiel seien Polymerisationsreaktionen mit anschließender Abtrennung des Lösemittels genannt.

Vertikale Vakuum-Kontakt-Trockner

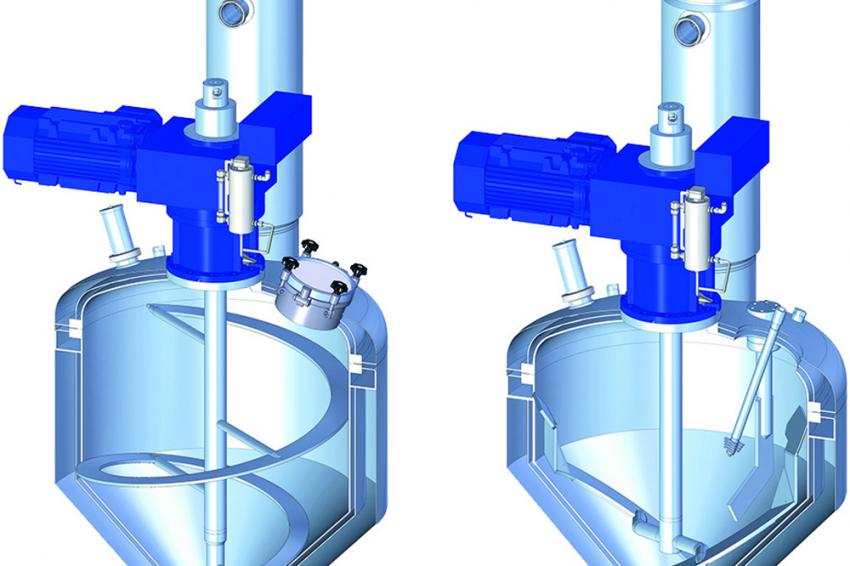

Die Ekato Solidmix Technologie deckt die Sparte der vertikalen Vakuum-Kontakt-Trockner ab und hat sich in den letzten Jahren als zuverlässige Technologie sowohl zur Trocknung als auch zum Mischen von Produkten der chemischen und pharmazeutischen Industrie erwiesen. Die Behälter bestehen aus einem konusförmigen Unterteil und einem zylindrischen Oberteil. Die Welle ist von oben gelagert und wird im Kopfraum der Maschine abgedichtet. An dieser Stelle ist sie – wenn überhaupt – nur temporär mit dem Produkt in Kontakt und somit weniger verschleißanfällig als Dichtungen, welche sich direkt im Produkt befinden. Über den Behälterdeckel lassen sich Reinigungsarmaturen installieren, so dass ein Cleaning In Place (CIP) durchgeführt werden kann. Außerdem besteht die Möglichkeit für die Dosierung von Flüssigkeiten spezielle Sprühdüsen zu verbauen um bspw. eine Pulver-Konditionierung zu realisieren.

Für homogenes Mischen von fest-fest und im gewissen Rahmen für fest-flüssig hat Ekato einen speziellen Rührer entwickelt, den Ekato Feststoff-Paravisc. Dieser dient der optimalen Verarbeitung von pulverförmigen oder rieselfähigen Stoffen im Konus und ermöglicht die totraumfreie Durchmischung des gesamten Volumens. Das Pulver wird dabei über einen Wendel am Rand des Behälters hoch geführt. Durch axiale Rückströmung erfolgt in kürzester Zeit eine homogene Durchmischung der Feststoffe. Zudem kann über einen Doppelmantel das Produkt geheizt oder gekühlt werden. Die ständige Durchmischung durch das Rührwerk sorgt dafür, dass die direkte Kontaktzeit mit der Heiz- bzw. Kühlfläche sehr kurz ist, so dass auch thermisch sensible Produkte nicht geschädigt werden. Für die Trocknung wird typischerweise sowohl der Behälterdeckel als auch die Welle ebenfalls temperiert. Durch verschiedenste Sensorik kann dabei der Prozess online überwacht und gesteuert werden bis das Produkt der gewünschten Spezifikation entspricht.

Durchmischung garantieren

Der Ekato Feststoff-Paravisc setzt voraus, dass es sich bei dem Produkt bereits um rieselfähiges Schüttgut handelt. Er ist daher nur bedingt geeignet für die Verarbeitung von flüssigen bis halbfesten oder pastösen Produkten. Dies ist darin begründet, dass Flüssigextrakte, vor allem die pflanzlichen, beim Erreichen des kritischen Trockensubstanz-Anteils eine zähflüssige Umbruchs- oder Knetphase bilden. Es muss aber weiterhin so lange wie möglich eine Durchmischung garantiert werden. Speziell für diese Art von Produkten wurde der Ekato Isopas Rührer entwickelt. Dieser ermöglicht auch in der Knet- und Umbruchsphase in Zusammenarbeit mit dem Strömungsbrecher die Durchmischung des Produktes.

Bei den Ekato Solidmix Trocknern kommen beide Rührwerke ohne Abstreifer aus, welche in der Regel wegen des Verschleißes bei Pulvern als auch der hochviskosen Umbruchs- und Knetphase nicht ratsam sind. Durch eine wandgängige Ausführung der Rührwerke, welche nur wenige Millimeter beträgt, wird die Umwälzung an der Wand auch ohne diese Abstreifer realisiert. Die ständige Umwälzung des Produktes vervielfacht die theoretische Oberfläche des Produktes und verkürzt somit die Trocknungszeit signifikant. Außerdem reduziert das Rührwerk die Bildung von Agglomeraten. Für Produkte die stark zur Bildung von Agglomeraten neigen hat Ekato einen Zerhacker entwickelt, durch den eine definierte Scherwirkung eingebracht werden kann und dadurch Agglomerate reduziert oder gar verhindert werden.

Die Vakuumkontakt-Trockner arbeiten am effektivsten ab einem bestimmten Fülllevel, vor allem am Ende der Trocknung. Der Prozess wird dementsprechend auf das Feststoffvolumen am Ende der Trocknung ausgelegt. Ist die Feststoffkonzentration im Extraktionsgut gering, so dass am Ende der Trocknung das Arbeitsvolumen nicht erreicht wird, besteht die Möglichkeit einer kontinuierlichen Zuführung der Edukte. Bei Flüssigkeiten kann dies über stellungsgeregelte Ventile realisiert werden. Handelt es sich bspw. um erdfeuchte Produkte, so werden Zellradschleusen verwendet, die eine kontinuierliche Dosierung ermöglichen. Auch hier kann über Sensorik der benötigte Volumenstrom eingestellt und überwacht werden.

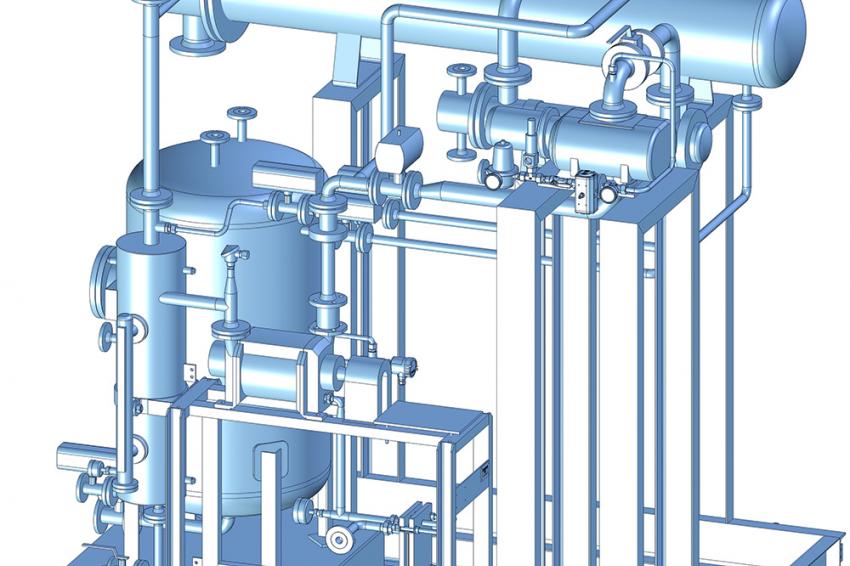

Auf das richtige Vakuumsystem kommt es an

Der Prozess der Vakuumtrocknung erfordert ein besonderes Augenmerk auf das Vakuumsystem. Dieses kann in der Regel grob in zwei Teile unterteilt werden, welche sich nach dem Zustand des Produktes richten. In der Hauptverdampfung, welche stattfindet während viel Lösemittel vorhanden ist, können preiswerte und robuste Systeme wie Flüssigkeitsring-Vakuumpumpen zur Erzeugung des Unterdrucks genutzt werden. Die Vakuumpumpe zieht ständig gesättigte Atmosphäre ab, der Prozessbehälter wird als technisch dicht gesehen, hat also eine geringe Menge Falschluft, die in den Prozessraum gelangt. Die Leckagestellen sind dabei typischerweise Verbindungsstellen, wie z. B. Flanschverbindungen, Auslass- oder Probenahmeventile. Die dadurch in den Prozessraum eingebrachte Menge Falschluft wird als Auslegungspunkt für die Pumpe genutzt. Dementsprechend fällt die Vakuumpumpe verhältnismäßig klein aus im Vergleich zu dem zu erwartenden Volumenstrom des Brüdens. Ist der Wärmeübergang im Kondensator bekannt und dieser in der Folge korrekt dimensioniert, wird der Brüdenstrom komplett kondensiert und es bleibt nur noch die Falschluft, die die Vakuumpumpe erreicht. Das System funktioniert gut, so lange noch eine große Menge Lösemittel zu verdampfen ist.

Erreicht der Trocknungsprozess die Nachtrocknung, muss – je nach Lösemittel oder zu verdampfendes Extraktionsgut – der Druck deutlich reduziert werden. Flüssigkeitsring-Vakuumpumpen kommen ohne weitere technische Ausstattung in der Regel spätestens bei einem Druck kleiner 30 mbar an ihre Grenzen. Dies ist der Zeitpunkt, an dem auf ein paralleles Vakuumsystem umgeschaltet werden muss. Auch hier wird ein Kondensator verbaut, der im Gegensatz zur Hauptverdampfung deutlich niedrigere Temperaturen aufweisen muss. Tut er das nicht, besteht die Gefahr, dass die Vakuumpumpe das Kondensat wieder verdampft. Um einen Zieldruck von deutlich unter 10 mbar zu erreichen werden trockenlaufende Vakuumpumpen eingesetzt, bspw. Drehkolbenschieberpumpen. Der Kondensator muss dann deutlich unter 0 °C betrieben werden um das restliche Kondensat abzuscheiden. Alternativ können die Lösemitteldämpfe auch nach der Vakuumpumpe kondensiert werden.

Für viele Kunden werden zu diesem Zeitpunkt die wertigen Extraktionsstoffe kondensiert. Es kann somit durch die Prozesssteuerung des Drucks und der Temperatur eine selektive Verdampfung durchgeführt werden. In diesem Fall wird das Kondensat gesondert aufgefangen. Umso wichtiger ist dann die Auslegung des Kondensators, so dass keine wertvollen Substanzen durch die Vakuumpumpe verloren gehen.

Die Nachtrocknung zeichnet zudem aus, dass das Produkt meist feinkörnig wird. Das bedeutet, dass der Brüdenstrom mit Produktstaub beladen ist und die trockenlaufende Vakuumpumpe davor geschützt werden muss. Realisiert wird dies über einen Filter. Der Filter ist jedoch in der Leitung ein störendes Element. Er erzeugt Druckverlust und bietet Kondensationsfläche für den Brüden. So lange es keinen Staub aus dem Brüdenstrom abzutrennen gibt, sollte der Filter über einen Bypass ausgelassen werden. Während der Nachtrocknung wird neben der Umschaltung auf die parallele Vakuumpumpe auch auf den Filter umgeschaltet. Zur Verhinderung der Kondensation im Kopfbereich des Behälters muss sowohl der Behälterdeckel als auch der Filter ständig beheizt werden. Am Filter sammelt sich im laufenden Betrieb Staub und bildet über die Zeit einen Filterkuchen. Um diesen Filterkuchen zu entfernen wird der Filter zyklisch mit Gas gegengespült. Dadurch kann die durch den Filter erzeugte Druckdifferenz zumindest reduziert werden, so dass die Trocknung am Ende auch den tiefen Druck erreichen kann. Als Filter dienen hier Metall- oder Gewebefilter, welche auf das Produkt angepasst sind.

Vor und nach der Produktion

Nach der Produktion steht – bspw. bei Produktwechsel – eine Reinigung an. Die Solidmix Vakuumtrockner können dafür ausgerüstet werden, mit einem CIP System vollständig benetzt zu werden. Dabei werden alle produktberührten Leitungen mit Reinigungsmedium durchspült. Zur Reinigung des Deckels werden CIP Sprühkugeln verwendet, welche den gesamten Behälterdeckel reinigen.

Für die Dimensionierung der benötigten Komponenten ist es wichtig die Parameter des Produktes und des Prozesses zu kennen. Der erste Schritt sollte daher sein Versuche im Labormaßstab durchzuführen. Hierbei können die grundlegenden Daten, wie z. B. die kritischen Temperaturen, gesammelt werden. Zur weiteren Analyse sind Testläufe im Pilotmaßstab ab 50 L oft unumgänglich. Viele kritische Parameter werden erst dann offensichtlich, so dass hier eine Prozessentwicklung erfolgen muss. Ekato Systems hat die Möglichkeit im hauseigenen Technikum Trocknungsversuche bis 100 L (Schüttgut) oder 50 L (flüssig bis halbfest) durchzuführen. Dabei können gemeinsam mit dem Team der Forschung und Entwicklung die Prozesse angepasst und optimiert werden. Es gibt jedoch Produkte, die nur beim Kunden vor Ort handzuhaben sind. Dafür bietet das Schopfheimer Unternehmen einen Pool an Leihmaschinen. Damit können die Kunden in ihrem eigenen Labor oder der Produktion, auch mit Unterstützung der Ekato Systems Forschung und Entwicklung, den Prozess entwickelt.

Durch die Kombination des Rührwerk-Know-how der Ekato Gruppe und der Erfahrung im Bereich der Solidmix Technik mit einer Vielzahl realisierter, verschiedenster Produkte ist Ekato Systems kompetenter Ansprechpartner für die thermische Trennung von Stoffen, das Mischen und Trocknen.

Kontakt

Ekato Rühr- und Mischtechnik GmbH

Käppelemattweg 2

79650 Schopfheim

Deutschland

+49 7622 290

+49 7622 2921 3