Sauberkeit in der Medizintechnik

Durchgängiges Reinigungskonzept für „kritische“ Produkte der Dental- und Humanmedizin

Produkte für die Dental- und Humanmedizin unterliegen strengsten Reinheitsanforderungen, so dürfen beispielsweise als „kritisch" eingestufte Instrumente nur sterilisiert eingesetzt werden. Um solche Produkte bereits steril auszuliefern und damit den Kundennutzen weiter zu optimieren, investierte die Gebr. Brasseler GmbH in ein neues Reinigungs- und Verpackungskonzept inklusive Reinraum.

Die Marke Komet hat ihren Ursprung 1923, damals gründeten die Gebrüder Brasseler die gleichnamige Fabrik für Zahnbohrer. Durch Innovation, Präzision und Qualität hat sich das Familienunternehmen zu einem weltweit agierenden Hersteller medizintechnischer Instrumente entwickelt. Das Produktportfolio der Gebr. Brasseler umfasst neben Instrumenten und Systemen für die Zahnmedizin und Zahntechnik rotierende Instrumente für die HNO- und Neurochirurgie, Shaver Blades für die Arthroskopie, Sägeblätter, Führungsstifte und -schrauben sowie Drähte für die Orthopädie. Darüber hinaus ist Komet Lohnfertiger von kundenspezifischen Produkten für den Einsatz in der dentalen Implantologie und von Präzisionsteilen für diverse andere Industriezweige.

Strengste Reinheitsanforderungen zuverlässig erfüllen

Vertrieben werden die Produkte in rund 100 Ländern, Entwicklung und Fertigung erfolgen ausschließlich am Unternehmenssitz in Lemgo mit über 1.000 Mitarbeitern auf rund 1.000 Produktionseinheiten. „Um unseren Kundenservice weiter zu erhöhen, haben wir im vergangenen Jahr in ein neues Verpackungskonzept und einen etwa 250 m2 großen Reinraum investiert. Darin können wir zukünftig pro Jahr bis zu 10 Mio. Instrumente für die Dental- und Humanmedizin steril verpacken. Dafür war es auch erforderlich, die Teilereinigung komplett neu auszulegen", berichtet Helge Neitzel, Fertigungsleiter Schleifinstrumente bei Gebr. Brasseler.

Entsprechend hoch waren die Anforderungen an die neuen Systeme für die Reinigung während der Fertigung und vor dem Verpacken. Im Pflichtenheft standen neben der Reinigungsqualität eine hohe Durchsatzleistung und Verfügbarkeit sowie eine einwandfreie technische Dokumentation. Aufgrund der Teile- und Materialvielfalt - es werden rund 12.000 verschiedene Teile aus Hartmetall, Edelstahl, Stahl, Keramik und Titan hergestellt - waren für die Reinigung zwischen den einzelnen Fertigungsschritten mehrere Lösemittelanlagen erforderlich. „Dies ermöglicht uns, die Stoffströme zu trennen und dadurch Querkontaminationen zu vermeiden", erklärt Marcus Becker, Gruppenleiter Reinigungstechnologie bei Gebr. Brasseler. Für die Produktendreinigung sowie die Reinigung vor dem Verpacken der Teile im Reinraum kommen wässrige Ultraschall-Feinstreinigungssysteme zum Einsatz. Wichtig war dem Unternehmen auch, beide Anlagentypen von einem Hersteller zu beziehen.

Reinigungsversuche und Anlagentechnik entscheidend

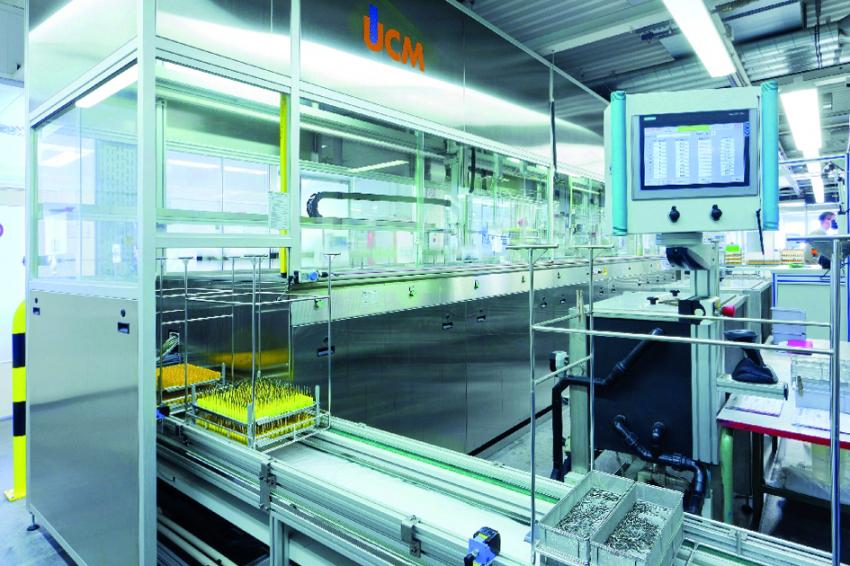

Über in Frage kommende Anlagenbauer informierten sich die Projektverantwortlichen auf der Messe parts2clean. Bei sechs Herstellern führte Gebr. Brasseler dann Reinigungsversuche durch. Entschieden hat sich das Unternehmen für die Lösemittelanlagen EcoCBase P2 und Compact 70P von Dürr Ecoclean. Die Anlagen arbeiten mit modifiziertem Alkohol, der sowohl unpolare als auch polare Verunreinigungen von den Teilen entfernt. Reinigung und Trocknung erfolgen unter Vakuum, weshalb kein zusätzlicher Ex-Schutz erforderlich ist. Bei den Mehrkammeranlagen für die Feinstreinigung kam die schweizerische UCM AG, ein Unternehmen der Dürr Ecoclean Gruppe, zum Zug. „Ausschlaggebend war das Gesamtpaket aus Beratung, Ergebnissen der Reinigungsversuche, Anlagenkonzepten und -technik, Servicenetz sowie Preis-/Leistungsverhältnis. Es entsprach genau unseren Vorstellungen", begründet Helge Neitzel die Entscheidung.

Reproduzierbare, schnelle und effiziente Lösemittelreinigung

Nach verschiedenen Bearbeitungsschritten wie Zerspanen, Schleifen und Beschichten durchlaufen täglich rund 950.000 Teile im Zweischichtbetrieb die Reinigungsprozesse in den Lösemittelanlagen. In den Anlagensteuerungen sind jeweils acht Reinigungsprogramme hinterlegt, die je nach Reinigungsschritt durch einen Barcode ausgewählt werden.

Für eine zuverlässige Entfernung der verschiedenen Verunreinigungen, beispielsweise Reste von Bearbeitungsölen, -fetten und Schleifmitteln, Späne, Partikel, Staub sowie Chemikalien vom Galvanisieren, sind die Anlagen mit jeweils zwei Fluttanks für die Vorreinigung und das Reinigen beziehungsweise Entfetten ausgestattet. Darüber hinaus ermöglichen Einrichtungen für das Dampfentfetten und Ultraschalleinheiten, dass die für den nächsten Bearbeitungsschritt erforderliche Sauberkeit reproduzierbar und effizient erzielt wird. „Und das in kurzen Bearbeitungszeiten. Dafür sorgt einerseits die hohe Vakuumleistung. Andererseits wird die Arbeitskammer durch die starken Pumpen und großen Leitungsquerschnitte sehr schnell befüllt und entleert. Das ist ein Punkt, durch den sich die Ecoclean-Anlagen von denen des Wettbewerbs unterschieden haben", ergänzt Marcus Becker. Zur hohen Reinigungsqualität trägt auch die effektive Aufbereitung des Lösemittels durch die kontinuierliche Destillation sowie eine Vollstrom- und Bypassfiltration wesentlich bei. Die Filter sind teilweise mit Magneteinsätzen ausgestattet, die metallische Späne besser zurückhalten.

Endreinigung mit direkter Übergabe in den Reinraum

Bei den Ultraschall-Mehrkammeranlagen für die Feinstreinigung überzeugte unter anderem der von UCM entwickelte Vierseitenüberlauf, den alle Becken aufweisen. Das Reinigungs- beziehungsweise Spülmedium wird in allen Becken von unten eingebracht, nach oben transportiert und läuft dann an allen Seiten über. Abgereinigte Rückstände und Partikel werden dadurch sofort aus den Becken ausgetragen. Dies sorgt einerseits für eine intensive Behandlung der Teile, andererseits werden Rückkontaminationen beim Austauchen vermieden.

„Dieses Ausstattungsmerkmal haben wir bei keinem anderen Anlagenbauer gesehen. Ein weiteres Detail, das uns bei den UCM-Anlagen gefallen hat, sind die so genannten Medizinalwannen. Durch ihre spezielle Gestaltung verhindern sie, dass sich Keime in den Wannen sammeln, festsetzen und später auf den Teilen absetzen", beschreibt Marcus Becker. Die Qualität der Reinigungs- und Spülbäder wird auch bei allen Feinstreinigungsanlagen durch Sensoren permanent überwacht.

Um die bei der Zwischenreinigung durch mehrere Anlagen realisierte Trennung der verschiedenen Werkstoffe auch bei der Produktendreinigung einzuhalten, ist die erste Reinigungsstufe mit drei Becken ausgeführt. Diesen schließen sich ein Spülprozess, eine weitere Reinigung sowie drei Spülstufen an, wobei die letzten beiden mit VE- (voll-entsalztem)-Wasser durchgeführt werden. Um eine Rekontamination der Teile während der Warmlufttrocknung zu verhindern, sind die Trockner mit HEPA-Filtern ausgestattet.

Die Anlage für das Reinigen vor dem Verpacken ist praktisch identisch aufgebaut, der erste Reinigungsschritt erfolgt hier materialunabhängig in einer Wanne. Neben den HEPA-Filtern befinden sich Laminarflow-Boxen über der letzten Spülstufe sowie den Trocknern. Darüber hinaus sorgt die Kapselung der Anlage und der Transporteinheit dafür, dass die Instrumente vollständig sauber in den Reinraum gelangen.

Bei der Produktzwischen- und Endreinigung arbeitet Gebr. Brasseler jeweils mit 16 Reinigungsprogrammen. Die Auswahl erfolgt durch einen Barcode auf den Arbeitspapieren, der mit einem Scanner eingelesen wird. „Wir können bis zu zwölf Aufträge zu einer Charge zusammenfassen. Die Steuerungssoftware überprüft dabei automatisch, ob alle Teile mit dem gleichen Programm gereinigt werden. Ist das nicht der Fall, wird ein Warnsignal ausgegeben und der Prozess kann nicht gestartet werden", erklärt Marcus Becker.

Anlagenqualifizierung, Prozessentwicklung und -validierung

Bis auf eine Lösemittelanlage wurden alle neuen Reinigungssysteme entsprechend den Richtlinien in der EU und von der US-amerikanischen Food and Drug Administration (FDA) qualifiziert und die Reinigungsprozesse validiert. „Dürr Ecoclean und UCM haben in Zusammenarbeit mit uns die notwendigen Qualifizierungsschritte DQ, IQ und OQ durchgeführt sowie die erforderlichen Dokumentationen erstellt. Bei der Entwicklung der verschiedenen Reinigungsprozesse unterstützten uns die Unternehmen ebenfalls. Mit den neuen Anlagen ist unsere Reinigung besser aufgestellt, als sie es derzeit sein müsste. Für uns sind sie ebenso wie das neue Verpackungskonzept und der Reinraum eine Investition in die Zukunft. Dies trägt dazu bei, unsere Marktposition weiter auszubauen", fasst Helge Neitzel abschließend zusammen.

Kontakt

Schulz Presse- Text

Landhausstr. 12

70825 Korntal-Münchingen

+49 711 854085