Schutz vor Kontamination

Planungsprojekte für die Containment-Produktion

Neue Pharma-Substanzen müssen höchste Ansprüche bezüglich Reinheit und Wirksamkeit erfüllen. Immerhin werden sie als Medikament in den lebenden Organismus appliziert. Da viele Wirkstoffe in Reinform für den gesunden Menschen jedoch schädlich sind, ist bereits während der Produktion sicherzustellen, dass das Bedienpersonal vor Kontamination mit den Substanzen geschützt wird. Auf technischer Seite sind somit innovative und sichere Containment-Systeme gefragt.

Die Planung eines geschlossenen Produktionssystems (Containment) unter Betrachtung von Effektivität, Notwendigkeit und Kosten fordert das gesamte Projektteam. Ihr übergeordnetes Ziel ist, ein einheitliches Containment-Konzept zu entwickeln, das Prozess, Anlagen, Medien, technische Gebäudeausrüstung (TGA), Layout wie auch die gesamte Projektplanung mit einschließt. Mittels klarer Rollenverteilung und einem genauen Risikomanagement-System in allen Planungsphasen wird das Ziel erreicht.

Besonderheiten der geschlossenen Produktion

Da die Kosten eines Containment-Projekts erfahrungsgemäß etwa 1,6 Mal höher liegen als bei einer normalen Produktionsanlage, ist die exakte Kenntnis der Anforderungen an jedes Equipment sowie auch das Gebäude etc. entscheidend. Oft schränkt das Containment die Flexibilität oder die Zugänglichkeit einer Anlage ein. Aufgrund von Polizeifiltern und kontaminationsfreien Filterwechseln wird im Technikbereich mehr Platz benötigt. Zudem stellt eine Containment-Anlage mehr Anforderungen an die Räume bezüglich Dichtigkeit, da in den nebeneinander liegenden Räumen verschiedene Druckstufen herrschen.

Der Planer behält den Überblick

In so einem Projekt sind viele Parteien und Gewerke involviert. Um diese in Einklang zu bringen, sind klare Aufgabenverteilungen essenziell: Der Hersteller sollte seine Produkte und Prozesse genau kennen, während der Anlagenlieferant um die Stärken und Schwächen seiner Anlagen weiß. Letztere werden oft schon mit einem fertigen Containment angeboten.

Aber benötigt ein Arzneimittelhersteller für sein Produkt mit entsprechendem Prozess auch immer ein Containment? Reicht manchmal auch etwas weniger, oder lassen sich ¬Anlagen eventuell kombinieren? Diese Zusammenhänge zu erkennen ist Aufgabe des Planers. Seine Funktion ist es, die verschiedenen Einflüsse und Interessen in einem Projekt zu überblicken und die Gesamtübersicht über den Prozesses und dessen Anforderungen zu behalten. Denn die Gefahr eines überdimen¬sionierten Containments ist groß. Hier helfen z. B. Mock-Up-Studien, in denen die eindeu¬tigen Vorgaben des Risikomanagements auf Einhaltung überprüft werden. Das hierin investierte Geld zahlt sich bei den Anschaffungskosten des richtigen Containments wieder aus.

Des Weiteren ist das Verhältnis zwischen Anlagen-Containment und Mitarbeiterschutzausrüstung ebenfalls bei der Planung der Räume und des Ausrüstung zu berücksichtigen: So bedeutet ein höherer Grad an Geschlossenheit, dass weniger persönliche Schutzausrüstung notwendig ist. Eindeutige Strukturen, Vorgaben und Grenzen sind die Bestandteile eines einheitlichen und gesamtheitlich schlüssigen Konzeptes zur Sicherheit des Mitarbeiters.

Mit Risikomanagement alles im Griff

Neben der Erfüllung der GMP-Anforderungen ist ein eigenes Risikomanagement äußerst ratsam. Dies liefert Planern und Betreibern wertvolle Informationen über Produkt und Prozesse, die rechtzeitig in die Planung miteinbezogen werden können. Das Risikomanagement begleitet alle Phasen des Projektes und beeinflusst dieses kontinuierlich.

Ein häufiger Fehler ist z. B., wenn eine Tablettenpresse im High-Containment-Modus bestellt wird (angebotenes Paket), der -Granulierungsprozess jedoch ohne weitere Schutzmaßnamen z. B. im Eintopfgranulierer stattfindet. Die Folge sind falsches Equipment, unnötige Kosten und ein inhomogenes Containment. Leider werden diese Fehler oftmals erst in der abschließenden Risikoanalyse festgestellt, wenn das Equipment bestellt und installiert ist.

Daher ist die frühzeitige Festlegung des Design Exposure Limits (DEL) für alle Anlagen inklusive der Risikoüberprüfungen entscheidend für die Funktionstüchtigkeit der späteren Anlage. Diese Parameter können dann direkt in die Vorgaben und Maßnahmen der Risikoanalyse einfließen. Nur so ist der Planer in der Lage, die gleichen Containment-Anforderungen auf alle Anlagenteile anzuwenden.

Detailplanung am Beispiel Doppelklappen

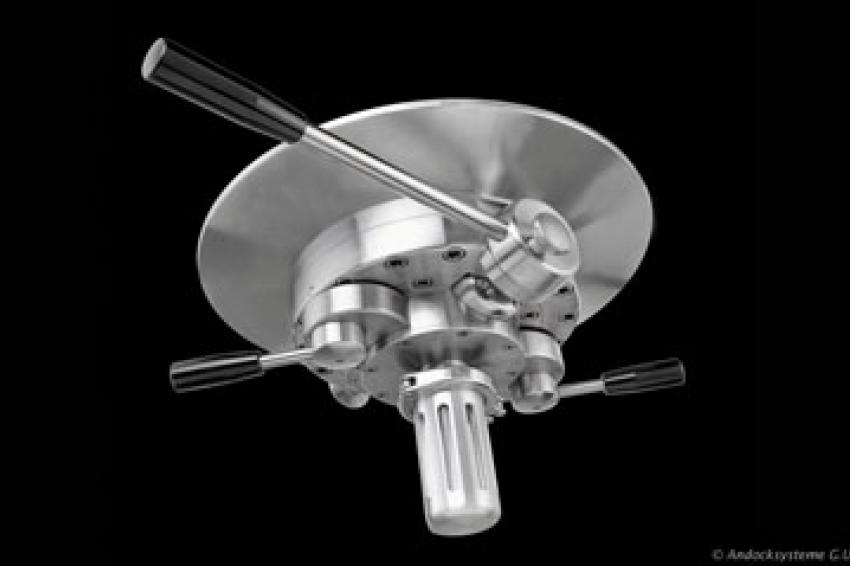

Ein einheitliches Containment-System beschreibt die gesamte Pro¬duktion einer pharmazeutischen Dar¬reichungsform. Diese beinhaltet zumeist traditionelle Herstellver¬fahren wie Mischen, Sieben, Granulieren, Tablettieren, Coaten oder Filmlackieren. Da die einzelnen Verfahrensschritte oftmals nicht in ¬einem vollkommen geschlossenen Produktionsfluss handhabbar sind, erfolgt zwischen den Anlagen ein Transport in geschlossenen Containern. Um das entsprechende Occupational Exposure Limit (OEL) im Produktionsraum nicht zu überschreiten, muss ein möglichst geschlossener Produkttransfer stattfinden. Dies wird durch Klappensysteme erreicht, welche das Feststoffhandling im Containment so einfach wie möglich gestalten und die Wirkstoffexposition auf ein Minimum reduzieren.

Wenngleich sich im Bereich des staubarmen Feststofftransfers das Prinzip der Doppelklappen (Split Valves) durchgesetzt hat, lohnt es sich immer wieder, die feinen Unterschiede der verschiedenen Klappensysteme zu betrachten. Kritische Qualitätsmerkmale bei den einzelnen Klappen stellen die Dichtheit, ihr Handling und die Reinigbarkeit dar. Beim gemeinsamen Öffnen und Schließen des Systems durch die Aktivklappe nach Verbindung mit der Passivklappe, zeigen sich die Unterschiede vor allem in der Konstruktion und somit der Kraftübertragung. Ein weiteres Qualitätsmerkmal ist das Abdichten der Klappenteller, was durch Kunststoffmaterialien, Metall-auf-Metall-Dichtungen bis hin zu zusätzlichem Vakuumeinsatz realisiert wird. Bei Verwendung im GMP-regulierten Umfeld ist der Einsatz von Schmiermitteln ebenso relevant wie das Design des Systems. Zur Reinigung werden in der Regel Adapter benötigt, mit deren Hilfe die Aktivklappe in das Reinigungssystem der Anlage implementiert wird. Hingegen muss die Passivklappe beim Reinigungskonzept der Behälter berücksichtigt werden.

Innovativere, dichtere und kontinuierlich verbesserte Klappensysteme werden immer höheren technischen Anforderungen gerecht. Auf der Suche nach einer neuartigen Technologie entstand eine neue Generation von Doppelklappen. Diese arbeiten nicht mehr nach dem Aktiv-/Passivprinzip, sondern auf Basis zwei identischer Klappen, welche an Prozessanlagen und Containern fest angebracht sind und durch einen „Aktuator" geöffnet und geschlossen werden. Dadurch ist sogar ein Transfervorgang zwischen zwei Containern möglich.

Doppelklappen als Komponenten einer zu planenden Anlage sind bereits in der Konzeptphase zu berücksichtigen. Nur so können wichtige Faktoren wie die Bauhöhe oder die Klappensteuerung von Beginn an mit einfließen. Der Materialtransport bei Doppelklappen ist nur vertikal realisierbar, was hohe Raumhöhen voraussetzt. Die Klappensteuerung der automatischen Klappe kann als eigenständiges System geplant oder mit in der Systemsteuerung der Prozessanlage implementiert werden. In jedem Fall gilt, dass in einem durchgängig geplanten Containment-System auch die Schnittstellen mit dem Gesamtkonzept harmonieren und sowohl mit den Anlagen als auch den eingesetzten Behältern abgestimmt sind.

Fazit

Innerhalb eines Containment-Systems gibt es viele Produktüberga¬bestellen, an denen staubarm trans¬feriert werden muss. Um dies zu erreichen, berücksichtigen erfahrene Planer adäquate Technologien wie z. B. Doppelklappen bereits im frühen Planungsstadium. Dabei gleichen sie nicht nur die Vorteile der einzelnen Systeme mit den Anforderungen des Prozesses ab, um den optimalen Feststofftransfer zu erreichen, sondern stimmen das System auch mit dem gesamten Containment-Konzept ab. Ein ausführliches Risikomanagement rundet das Konzept ab. Nur in dieser Kombination können die Herausforderungen eines Containment-Projektes gelöst und eine sichere Produktion gewährleistet werden.

Kontakt

Chemgineering Technology GmbH

Kreuzberger Ring 13

65205 Wiesbaden

Deutschland

+49 611 778 70

+49 611 778 778