3.000 Wege zur Trennung

07.10.2019 -

Verfahren und Apparate zur mechanischen Flüssigkeitsabtrennung werden permanent weiterentwickelt. Erkenntnisse aus der Forschung fließen in die Apparatekonstruktion ein.

Die mehr oder weniger vollständige Auftrennung einer Suspension in ihre kontinuierliche flüssige und ihre disperse feste Phase kann prinzipiell auf mechanischem oder thermischem Weg erfolgen [1]. Die thermische Trocknung ist gegenüber der mechanischen Flüssigkeitsabtrennung in der Regel sehr energieintensiv, weil sie einen Phasenübergang der Flüssigkeit in den gasförmigen Aggregatzustand erfordert und die entsprechende Verdampfungsenthalpie aufgebracht werden muss. Aus diesem Grunde und auch wegen der oftmals unerwünschten Belastung des abzutrennenden Produktes bei höheren Temperaturen ist es meist vorteilhaft, zunächst einen möglichst großen Anteil der Flüssigkeit mechanisch abzutrennen. Aus physikalischen Gründen bleibt bei der mechanischen Flüssigkeitsabtrennung aber notwendigerweise stets ein Rest an Flüssigkeit im Haufwerk zurück, der nur noch thermisch entfernt werden kann. Wenn ein vollkommen trockener Feststoff als Endprodukt angestrebt wird, besteht eine der Aufgaben zur Optimierung des gesamten Trennprozesses darin, den günstigsten Übergabepunkt vom mechanischen zum thermischen Trennschritt zu ermitteln. Dieser Übergabepunkt ist sehr variabel und an die Erfordernisse des thermischen Trocknungsprozesses gebunden. Für eine Sprühtrocknung ist eine noch pump- und versprühbare Suspension erforderlich, wohingegen der Feststoff für eine Wirbelschichttrocknung idealerweise bis an die mechanische Grenze entfeuchtet sein sollte.

Hybridverfahren mit Synergieeffekten

An der Schnittstelle zwischen mechanischer Flüssigkeitsabtrennung und thermischer Trocknung sind in jüngerer Zeit auch Hybridverfahren, wie Zentrifugen- und Nutschentrockner, die „heiße Filterpresse“ oder kontinuierliche Dampfdruckfilter entwickelt worden. Diese Systeme weisen Synergieeffekte auf, welche zu Energieeinsparung, kompaktem Anlagendesign und einer vereinfachten Prozessgestaltung führen. Abb. 1 gibt einen schematischen Überblick über die physikalischen Möglichkeiten der Mechanischen Fest/Flüssig-Trennung.

Hinter den hier dargestellten physikalischen Trennprinzipien verbergen sich insgesamt etwa 3.000 unterschiedliche Trennapparate [2, 3]. Exemplarisch wird dies am Beispiel der Kuchenfiltration dargestellt, welche im Zentrifugalfeld, unter der Wirkung eines mechanisch erzeugten Druckes oder durch Anlegen eines Vakuums bzw. eines Gasüberdruckes realisiert werden kann. Das jeweilige Kuchenfilter kann diskontinuierlich oder kontinuierlich ausgeführt werden. Für die Familie der kontinuierlich arbeitenden Vakuumfilter bestehen die apparativen Grundtypen aus Trommel-, Scheiben, Band- und Planfilter. Jeder dieser Apparate kann durch weitere konstruktive Varianten optimal an die zu lösende Trennaufgabe angepasst werden. Der Grund für diese Vielfalt liegt in der für mechanische Trennprozesse extremen Bandbreite in Bezug auf Partikelgröße, Suspensionskonzentration, Volumenstrom, chemische Komposition der Suspension, prozesstechnische Randbedingungen und Anforderungen an das Trennergebnis, die es zu bewältigen gilt. Allein die Partikeldurchmesser überspannen einen Bereich von wenigen Nanometern bis hin zu einigen Zentimetern.

Trennung von Partikeln und Flüssigkeit

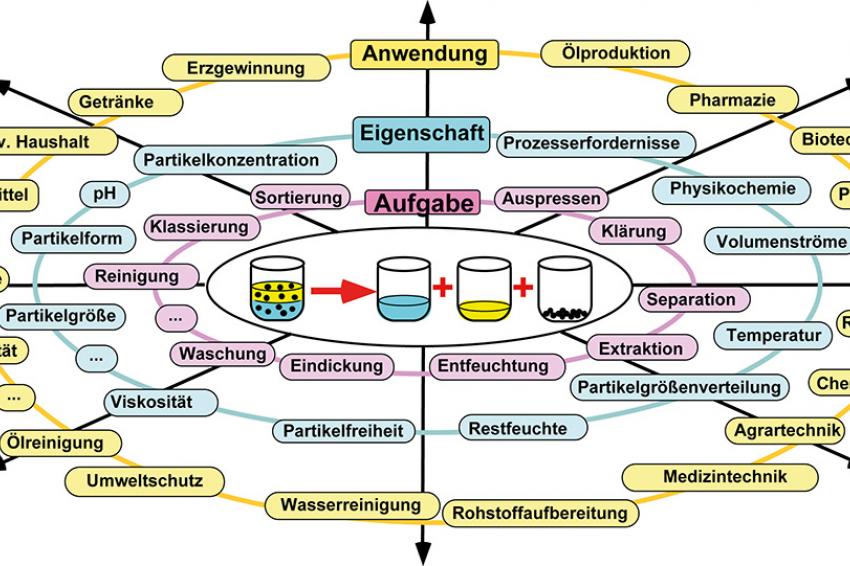

Das allgemeine Prinzip einer mechanischen Trennung von Partikeln und Flüssigkeit ermöglicht gemäß Abb. 2 darüber hinaus eine weitere Differenzierung in verschiedene spezielle Aufgabenstellungen.

Das primäre Ziel einer mechanischen Fest/Flüssig-Trennoperation kann in der Entfeuchtung des Feststoffes, der Aufkonzentrierung einer Suspension, der Klärung einer Flüssigkeit, der Klassierung eines Feststoffes nach Partikelgröße, der Sortierung eines Feststoffes nach Stoffeigenschaften (spez. Dichte, Form...), der Aufreinigung eines Feststoffes durch Waschung oder der Dreiphasentrennung von einem Feststoff und zwei molekular nicht mischbaren Flüssigkeiten bestehen, was auch Extraktionsprozesse einschließt.

Wie Abb. 1 aber zeigt, kann die apparative Vielfalt systematisch in physikalisch gegeneinander abgrenzbare Trennverfahren geordnet werden. Die mechanischen Trennverfahren teilen sich hierbei im Wesentlichen in drei Hauptgruppen auf.

Dichtetrennverfahren

Die Dichtetrennverfahren nutzen einen Unterschied im spezifischen Gewicht von Feststoff und Flüssigkeit zur Abscheidung von partikulären Feststoffen durch Sedimentation in und durch Flotation gegen die Richtung des Erdschwere- oder eines Zentrifugalfeldes. Durch Anlagerung hydrophober Partikeln an Gasblasen kann auch Feststoff größerer Dichte als die Flüssigkeit flotiert werden.

Bei den Filtrationsverfahren strömt die Flüssigkeit infolge einer Druckdifferenz durch ein poröses Filtermedium hindurch, wohingegen die Feststoffteilchen durch dieses zurückgehalten werden. Man unterscheidet dabei zwischen den Verfahren der Tiefenfiltration, bei denen sich die abzutrennenden Teilchen im Innern einer Filterschicht abscheiden und den Verfahren der Oberflächenfiltration mit einer Partikelrückhaltung an der Oberfläche des Filtermediums. Die Oberflächenfiltrationsverfahren gliedern sich in Kuchen-, Querstrom- und Siebfiltration.

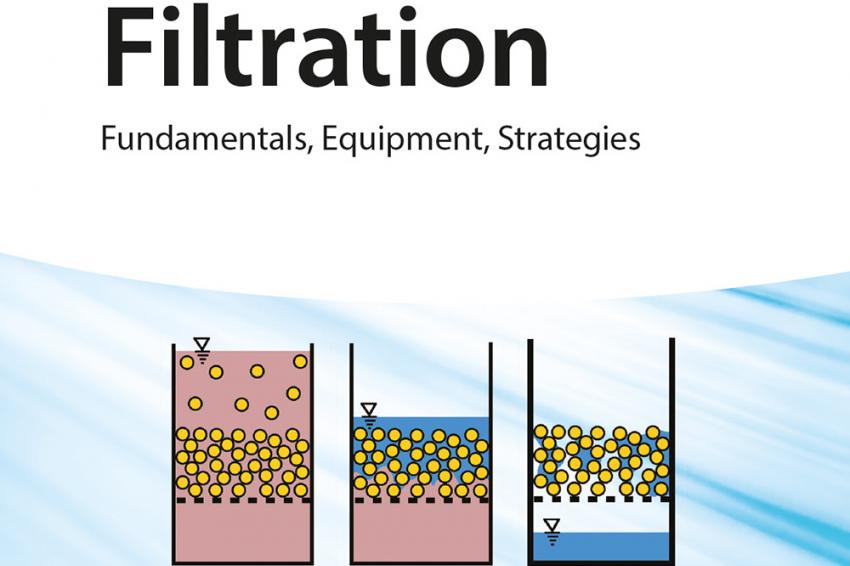

Kuchenfiltration

Die Kuchenfiltration ist dadurch gekennzeichnet, dass sich der Feststoff als poröses Haufwerk auf dem Filtermedium ablagert, während die Flüssigkeit durch die bereits gebildete Partikelschicht und das Filtermedium hindurch abgeführt werden muss. Im Anschluss an die Bildung kann der Filterkuchen gegebenenfalls gewaschen und dann bei inkompressiblem Verhalten untersättigt oder bei Kompressibilität ausgepresst werden. Im Vergleich erlaubt die Kuchenfiltration die weitestgehende mechanische Entfeuchtung des Feststoffes [4].

Querstromfiltration

Die Verfahren der Querstromfiltration basieren auf der tangentialen Überströmung mikroporöser Membranen durch feinstkörnige Suspensionen oder Lösungen mit Molekülen unterschiedlicher Größe. Eine Schichtbildung mit entsprechend unwirtschaftlich hohem Durchströmungswiderstand auf der Membran wird auf diese Weise vermieden und der zugeführte Flüssigkeitsstrom kann maximal bis zur Grenze seiner Fließfähigkeit aufkonzentriert werden.

Siebfiltration

Sehr gering konzentrierte Suspensionen können auch in der Weise filtriert werden, dass die Ausbildung einer die Poren des Filtermediums gerade verblockenden Partikelschicht zugelassen wird und das Filter nach Erreichen eines kritischen Druckverlustes durch Rückspülung regeneriert wird.

Elektro- und Magnetseparation

Bei entsprechenden elektrischen oder magnetischen Partikeleigenschaften kann deren Abtrennung schließlich auch mit Hilfe elektrischer oder magnetischer Felder beeinflusst werden. Diese Verfahren sind häufig mit Dichtetrenn- und Filtrationsverfahren in hybrider Weise kombiniert.

Optimierung des Trennprozesses

Moderne Separationstechnik beinhaltet neben der Vielfalt des Apparatespektrums weitere Möglichkeiten zur Optimierung des Trennprozesses. Eine dieser Möglichkeiten besteht in der Vorbehandlung von Suspensionen, um sie der nachfolgenden Trennung besser zugänglich zu machen. Dies kann etwa eine Agglomeration oder eine Klassierung sein. In den seltensten Fällen erfolgt eine mechanische Fest/Flüssig-Trennung auf der Basis eines einzigen Trennapparates. Sehr häufig wird eine Apparatekombination gewählt, die trotz größeren apparativen Aufwandes zum physikalisch und wirtschaftlich optimalen Trennergebnis führt. Schließlich existieren für fast jede Trennaufgabe mehrere apparative Alternativen und nur eine sorgfältige Analyse aller das Trennproblem berührenden Aspekte führt letztlich zu einer optimalen Lösung.

Die Verfahren und Apparate zur mechanischen Flüssigkeitsabtrennung werden angesichts immer wieder neuer Herausforderungen an die Trennaufgaben permanent weiter- und zum Teil ganz neu entwickelt. Neue Erkenntnisse aus der Forschung fließen in die Apparatekonstruktion ein. Neue Werkstoffe und Fertigungstechniken, wie etwa der 3D-Druck werden genutzt. Moderne Sensor- und Datenübertragungstechnik ermöglicht die Fernüberwachung und -diagnose von Trennapparaten. Fortschritte in der numerischen Simulation zielen auf eine ergebnisabhängige Steuerung und Regelung der Trennapparate [5]. Der Trend der Digitalisierung geht hin zur „intelligenten“ Maschine, die auf Änderungen der Zulaufbedingungen selbsttätig reagiert.

Literatur

[1] Anlauf, H. (2012) Mechanical SolidLiquid Separation Processes and Techniques in Modern Drying Technology – Vol.4 (Eds. Tsotsas, E.; Mujumdar, A.), Wiley-VCH, Weinheim; Germany; 47-97; ISBN:978-3-527-31559-8

[2] Rushton, A.; Ward, A.S.; Holdich, R.G. (1996) Solid-Liquid Filtration and Separation Technology; VCH; Weinheim; Germany; ISBN: 3-527-28613-6

[3] Anlauf, H. (2004) Abscheiden von Feststoffen aus Flüssigkeiten in Mechanische Verfahrenstechnik (Ed. Mathias Bohnet), Wiley-VCH; Weinheim; Germany, 129-149; ISBN: 3-527-31099-1

[4] Anlauf, H. (2019) Wet Cake Filtration-Fundamentals, Equipment, Strategies; Wiley-VCH; Weinheim; Germany; ISBN-10: 3527346066; ISBN-13: 978-3527346066

[5] Gleiss, M. (2019) Dynamische Simulation der Mechanischen Flüssigkeitsabtrennung in Vollmantelzentrifugen; KIT Scientific Publishing; Karlsruhe;

ISBM: 978-3-7315-0849-6; DOI: 10.5445/KSP/1000086086

Wet Cake Filtration - Fundamentals, Equipment, Strategies

Harald Anlauf ist Akademischer Direktor der Abteilung Prozessmaschinen am Karlsruher Institut für Technologie (KIT), Institut für Mechanische Verfahrenstechnik und Mechanik in Karlsruhe. Er ist außerdem deutscher Delegierter des INDEFI (Internationaler Delegierter für Filtration und Separation) und Co-Vorsitzender des wissenschaftlichen Ausschusses von FILTECH. Gerade ist sein Buch “Wet Cake Filtration“ erschienen. Es führt die Leser durch den gesamten Prozess der Kuchenfiltration – von einem grundlegenden Verständnis über Tests im Labormaßstab bis hin zu erweiterten Prozessanwendungen und der Hochskalierung von Prozessen.

- Wet Cake Filtration - Fundamentals, Equipment, Strategies

- Harald Anlauf

- August 2019, Wiley VCH, 350 Seiten, Hardcover

- 373 Abbildungen (31 Farbabbildungen)

- ISBN: 978-3-527-34606-6

Diesen Beitrag können Sie auch in der Wiley Online Library als pdf lesen und abspeichern: https://doi.org/10.1002/citp.201901016

Kontakt

KIT Karlsruher Institut für Technologie

Hermann-von-Helmholtz-Platz 1

76344 Eggenstein-Leopoldshafen

Deutschland