Kunststoffe sind die Enabler für die Mobilität der Zukunft

Polymere Werkstoffe ermöglichen den Wandel zu einer klima- und ressourcenschonenden Mobilität

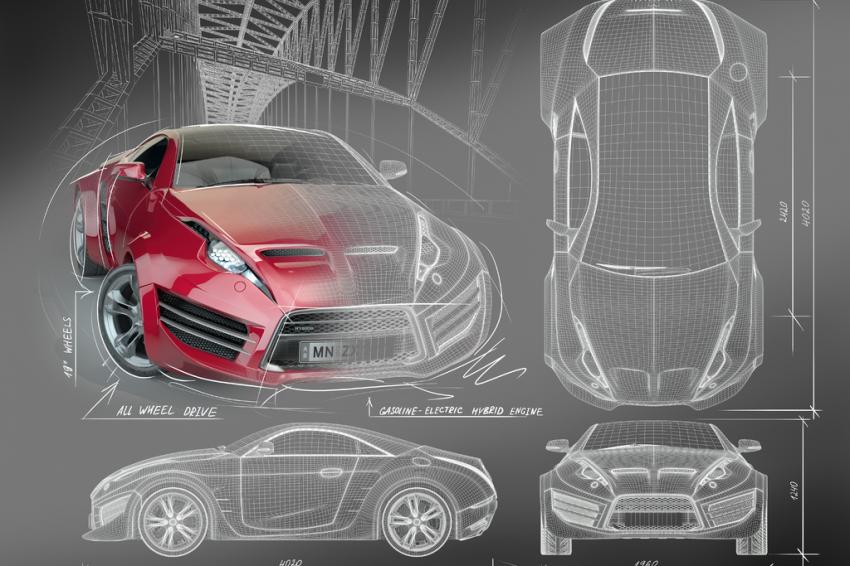

Die Autobranche befindet sich in einer Phase tiefgreifender Umbrüche: Sauberer soll der Verkehr von morgen werden, kostengünstiger und sicherer. Unter Hochdruck werden selbstfahrende Autos, effizientere Energiespeicher und generell neue Mobilitätskonzepte entwickelt. Doch auch wenn sich die Mobilität wandelt: Der Individualverkehr mit Pkw wird noch für einige Zeit eine wichtige Stütze der Fortbewegung in Städten und auf dem Land sein.

Geradezu endlos erscheinen in diesem Zusammenhang die Fortschritte bei den Antriebsarten: Elektro-, Hybrid-, Plug-in-Hybrid-, Wasserstoff- und Brennstoffzellen-Fahrzeuge drängen auf den Markt. Ziel ist es, Lösungen für immer schärfere Abgasbestimmungen anzubieten – und dazu braucht es moderne und intelligente Werkstoffe.

Nicht überraschend ist und bleibt der Leichtbau ein Schlüsselfaktor für die Wettbewerbsfähigkeit der Fahrzeugindustrie – und damit ein bedeutendes Einsatzfeld für Kunststoffe. Für viele Autobauer ist Leichtbau schon deshalb wichtig, weil sie bis 2020 die schärferen Abgasgrenzwerte der EU für Neuwagenflotten einhalten müssen. Zu alternativen Antriebstechniken kommen Trends wie autonomes Fahren und digitale Vernetzung, die Ingenieure und Werkstoffentwickler vor wachsende Herausforderungen stellen.

Das autonome Fahren erfordert neue mechatronische Systeme, damit verbunden sind zahlreiche Sensoren, Steuergeräte und Steckverbindungen, bei denen Kunststoff eine große Rolle spielt. Gleichzeitig steigen die ästhetischen Ansprüche an den Fahrzeuginnenraum, denn für viele Menschen wird ihr Auto immer mehr zum Arbeitsplatz und Freizeitraum. So entstehen weitere neue Anwendungsbereiche, in denen Kunststoffe ihre Vorteile ausspielen können. Längst keine Utopie mehr sind autonome Flugtaxis im Batteriebetrieb, die Menschen schnell, sicher und umweltfreundlich von A nach B bringen. Batterien sind heute stark genug, um solche ultraleichten Flugzeuge anzutreiben, Computer schlau genug, um sie zu lenken und Kunststoffe leicht und widerstandsfähig genug, um die Visionen der Designer und Ingenieure Wirklichkeit werden zu lassen.

Lösungen für verschiedene Antriebsarten

Elektrofahrzeuge müssen so leicht wie möglich sein, um durch die relativ schweren Batterien an Bord eine optimale Reichweite zu erzielen. Steigt das Gewicht des Fahrzeugs, erhöht sich auch das Volumen der Batterie – mit Auswirkungen auf den Innenraum und Abstrichen beim Fahrzeugdesign und Fahrgastkomfort. Leichtbau mit Kunststoff hilft auf vielfältige Weise bei der Gewichtsreduktion und garantiert gleichzeitig größtmöglichen Insassenschutz: So kommt der Werkstoff vielfach an höchst sensiblen Stellen wie der Umhüllung der Batterie zum Einsatz und verhindert, dass diese bei Unfällen beschädigt wird. Da die bei Akkuhalterungen eingesetzten Kunststoffe zudem thermisch leitfähig sind, werden Überhitzungen beim Ladeprozess vermieden.

Überhaupt sind besondere Anforderungen an die mechanische Stabilität ein häufiger Grund für die Entwicklung spezieller Kunststofflösungen auch abseits der E-Mobilität. Gerade relativ komplexe Systeme wie der Brennstoffzellenantrieb, wo Wasserstoff mit Sauerstoff reagiert und dadurch Wasserdampf, Wärme und Elektrizität entstehen, sind ein wachsendes Anwendungsgebiet. Transportiert wird der Wasserstoff mittels großer Tanks, für die technische Kunststoffe als Material – ähnlich übrigens wie beim Erdgasantrieb – viele Vorteile wie Chemikalienbeständigkeit, geringes Gewicht, hohe Festigkeit und gute Rezyklierbarkeit bieten.

Fakt ist aber auch: Trotz aller Fortschritte bei der Entwicklung neuer Batterien und Antriebstechnologien sowie innovativer Ladekonzepte wird der Verbrennungsmotor nicht von heute auf morgen verschwinden. Es braucht auch hier effiziente Lösungen, um Autos leichter zu machen und Emissionsvorgaben zu erfüllen.

Interessant ist dabei der Blick auf die vielen verschiedenen Produktionsarten rund um Kunststoff. Neben serientauglichen Verfahren wie dem Spritzguss ist mittlerweile auch das Rapid Manufacturing abseits der Massenfertigung fester Bestandteil des Automobilbaus. Die additive Fertigung ermöglicht Formen, die sich mit herkömmlichen Verfahren kaum oder gar nicht herstellen lassen und bietet so zusätzliche Optionen für punktgenaue Leichtbaulösungen. Dank ihrer hohen Flexibilität ohne Abstriche bei der Produktqualität können Kunststoffe nämlich auf kleinstem Raum unter der Motorhaube oder im Innenraum eingesetzt werden.

Biokunststoffe erweitern Rohstoffbasis

Die Vielfalt der Kunststoffe bietet zahlreiche maßgeschneiderte Lösungen, die in Sachen Komfort, Fahrdynamik und Sicherheit punkten. Erweitert wird dieses schon jetzt umfangreiche Spektrum aktuell durch innovative Biokunststoffe: So nutzt ein deutscher Sportwagenhersteller seit neuestem Biofaserverbundwerkstoffe für Karosseriebauteile als sinnvolle Ergänzung zu den ressourcenaufwändigen Carbonfasern. Der einmalige Mix aus Verbundwerkstoffen verbessert die ökologische Bilanz während der Herstellungs-, Gebrauchs- und Entsorgungsphase – und reduziert so den ökologischen Fußabdruck des Autos. Darüber hinaus gewinnt die Branche mit Biokunststoffen einzigartige Anwendungseigenschaften hinzu: Durch ihre natürlich gewachsene Struktur dämpfen Werkstoffe aus nachwachsenden Rohstoffen Fahrgeräusche häufig besser ab, dazu verfügen sie über eine geringere Splitterneigung – ein Plus bei Unfällen aller Art.

Vernetzt, autonom, flexibel

Noch steckt das autonome Fahren in den Kinderschuhen, doch in den kommenden Jahren wird dieser Bereich enorme Fortschritte machen. In der Entwicklung kommt es zu ungewöhnlichen Allianzen, neue Player betreten den Markt: Trends wie Digitalisierung und Vernetzung verbinden Automobil-, Elektro- und Tech-Konzerne und verwandeln das Auto der Zukunft immer mehr in eine Art Smartphone auf Rädern. Im Umkehrschluss heißt das, dass in den Fahrzeugen immer mehr elektronische Funktionen und Teile stecken. Kunststoffe müssen hierbei Stecker, Kabel sowie Gehäuse isolieren und gleichzeitig höheren technischen Anforderungen standhalten. Die Übertragung größerer Datenmengen innerhalb eines Autos führt schließlich zu höheren Belastungen für das Material in Bezug auf Teilekonsolidierung und Wärmeabfuhr.

Neue Kunststoffe sorgen für eine besonders kompakte und miniaturisierte Fahrzeugelektronik, die gleichermaßen stabil und sicher ist. Ergänzt wird das Spektrum um Hightech-Beleuchtungslösungen wie organische Leuchtdioden (OLEDs), flexible Touchscreens für Steuerungen sowie verformbare Armaturenbretter, die sich den neuen Innenraumanforderungen perfekt anpassen. Schon jetzt ist zu beobachten, wie innerhalb des Fahrzeugsegments – immerhin drittwichtigstes Anwendungsgebiet für Kunststoffe – der Bereich Elektrik/Licht sukzessive an Bedeutung gewinnt.

Kreislaufdenken beim Auto

Auch in Sachen Kreislaufwirtschaft ist der Werkstoff vorne dabei: Kunststoffe sind zu schade zum Wegwerfen und sollten am Nutzungsende verwertet werden. Der Automobilbereich bietet innovative Lösungsansätze, um Kunststoffen ein zweites Leben zu geben. Längst lassen sich aus Verbraucherabfällen sichere Qualitätsteile fertigen, wie das Beispiel eines außereuropäischen Automobilherstellers zeigt. Jüngst entwickelte das Unternehmen einen Kunststoff-Montageträger für ein elektrisches SUV und setzte dabei auf Kunststoffrezyklat. Hightech-Recyclingverfahren helfen im großen Stil, Produktionsabfälle aus der Fertigung von Fahrzeuginnenraumteilen und Stoßfängern wieder in die Originalanwendung zurückzuführen und so Kosten zu reduzieren und Ressourcen zu schonen. Auch Carbonfaser-Zuschnitte aus der Automobilindustrie werden immer öfter aufbereitet und zu carbonfaserverstärkten Compounds „zurück“ granuliert, die über das gleiche umfangreiche Leistungsspektrum verfügen wie das Ausgangsmaterial. Zudem kann mithilfe des ChemCycling-Verfahrens, also aus Kunststoffabfällen und thermischer Energie gewonnenen Pyrolyseöls als Rohstoff für die Produktion, ein wichtiger Schritt hin zu geschlossenen Kreisläufen realisiert werden.

Fazit

Beim Wandel zu einer ressourcenschonenderen Mobilität führt an Kunststoffen kein Weg vorbei. Unabhängig davon, ob Elektroantrieb, Hybridantrieb oder Verbrennungsantrieb: Kunststoff wird in allen Konzepten gebraucht. Je mehr Faktoren wie passive Sicherheit, Assistenzsysteme und Reichweite gepaart mit Nachhaltigkeitsaspekten eine Rolle spielen, desto dringlicher braucht es zuverlässige Leichtbaumaßnahmen. Auch andere Trends wie funktionelle und intelligente Oberflächen im Innenraum spielen Kunststoffen in die Hand. Nicht zuletzt geht es auch darum, Werkstoffe zu entwickeln, die ihre Funktion in der Anwendung erfüllen und gut wiederzuverwerten sind. So liefert die Kunststoffbranche der Automobilindustrie und der Forschung Werkstoffe, die viele Innovationssprünge in der Mobilität überhaupt erst möglich machen.