100% Digital in der Prozessindustrie - Tutzing-Symposion Teil 4

Smart Equipment wird ein essentieller Building Block in einer digitalisierten Prozesslandschaft

Das 57. Tutzing-Symposion hat erkundet, welche digitalen Innovationen bereits umgesetzt wurden und wo noch Handlungsbedarf besteht. Ein Workshop befasste sich mit dem Themenfeld Intelligente Apparate und Anlagen.

Insgesamt wurden im Rahmen des Tutzing-Symposions, das von der ProcessNet-Fachgemeinschaft Prozess-, Apparate- und Anlagentechnik (PAAT) organisiert wurde, 36 Thesen in sechs Workshops erarbeitet, die zu 12 zentralen Tutzing-Thesen zusammengefasst und in der Achema-Ausgabe dieser Zeitschrift im Juni 2018 (CITplus 6/2018 S. 6 ff) vorgestellt wurden.

Workshop Intelligente Apparate und Anlagen

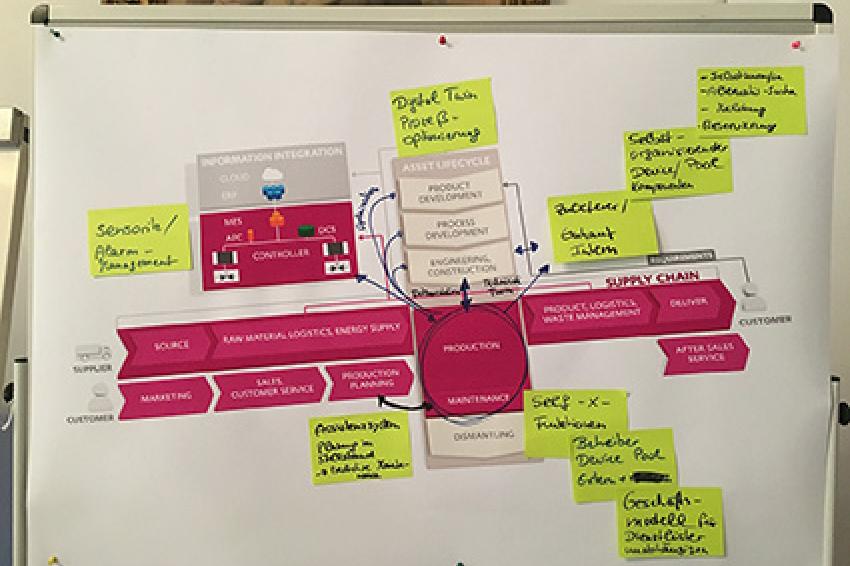

Im Workshop „Intelligente Apparate und Anlagen“ wurden die Potenziale und Herausforderungen von Digitalisierung und Modularisierung für die Prozessindustrie konkret für die Equipmentebene und deren Einbindung in den Gesamtprozess des Asset-Life-Cycles und der Supply Chain betrachtet.

Um ein gemeinsames Verständnis herzustellen, wurden zu Beginn die wesentlichen Merkmale für einen intelligenten (= smarten) Apparat an Beispielen aus dem Alltag wie z. B. Haushalts- und IT-Lösungen identifiziert. Daraus entstand folgende Merkmal- bzw. Anforderungsliste für ein Smart Equipment:

- Smart Equipment integriert unterschiedliche Funktionen in einem Apparat

- Smart Equipment nutzt Algorithmen zur Ableitung von Handlungs- bzw. Optimierungsempfehlungen

- Smart Equipment greift hierzu auf externe Plattformen (Backoffice, Datensammlung, etc.) zu

- Smart Equipment erlaubt eine Anpassung an die individuellen Bedarfe

Anschließend fand der Transfer auf die Fragestellungen der Prozessindustrie statt. Dafür wurden mittels des Persona-Konzepts [1] je eine Persona für die Lieferanten und Nutzer von Smart Equipment entwickelt. Diese waren die Basis für den folgenden divergenten Workshopteil, in dem Treiber, Anforderungen und Herausforderungen aus Sicht der jeweiligen Personen gesammelt und bewertet wurden. Gegenüber gestellt wurden dabei absolut notwendige („critical functions“) und neue verrückte („funky functions“) Anforderungen [2], die die jeweilige Persona an ein Smart Equipment stellen.

Persona-Konzept sowie „critical“ und „funky functions“

Für die Nutzeraspekte von Betrieb und Labor wurde eine Persona namens Manfred entwickelt. Manfred ist Betriebsassistent in einer modular aufgebauten Produktionsanlage. Er wickelt kleinere Investitionsprojekte sowie kleinere Stillstände im laufenden Betrieb ab. Sein Ziel ist, die Produktion unter den durch Sicherheit und Compliance gegebenen Randbedingungen kontinuierlich zu verbessern. Informationen über den Zustand der Anlagen und das eingesetzte Smart Equipment möchte er jederzeit ortsunabhängig erhalten können und dabei alle Informationsmedien optimal nutzen. Er erwartet von einem Smart Equipment die Fähigkeit zur kritischen Selbsteinschätzung seines Zustandes sowie vom Equipment automatisch generierte Vorschläge zur Prozessoptimierung. Der vom Lieferanten gestellte „Digital Twin“ zur Simulation von Betriebszuständen ist für ihn eine risikoarme Experimentierumgebung und Denkwerkzeug zur Prozessoptimierung.

Für die Lieferantenseite von Smart Equipment entstand die Persona Marion. Sie ist Chief Technical Officer bei einem Zulieferer für Apparatetechnik. Marion ist der Überzeugung, das beste Entwicklerteam zu führen, das Produkte entwickelt, die zum Kunden passen, höchste Qualitätsansprüche erfüllen und selbstverständlich wirtschaftlich erfolgreich sind. Die Schlüsselelemente hierfür sind zum einen die mitgelieferten Prozessmodelle, zum anderen die Daten-Nabelschnur zu dem ausgelieferten Smart Equipment. Diese ist Basis für umfassende Dienstleistungsangebote, für die Kundenbindung und das eigene Dazulernen, beispielsweise um zuverlässige Fahrweisen-Empfehlungen aus Flottenbetrachtungen zu generieren. Eine fortwährende Herausforderung für Marions Team sind die unterschiedlichen offenen Kommunikationsstandards der Kunden.

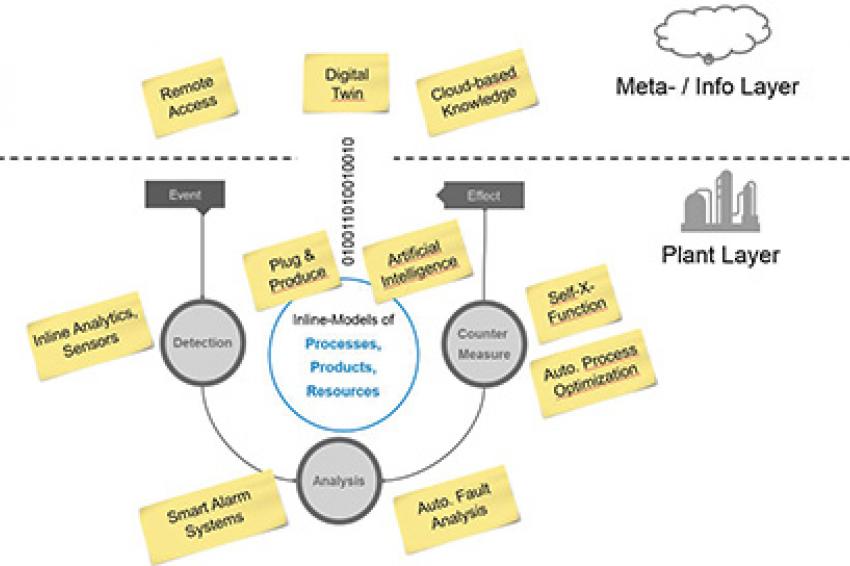

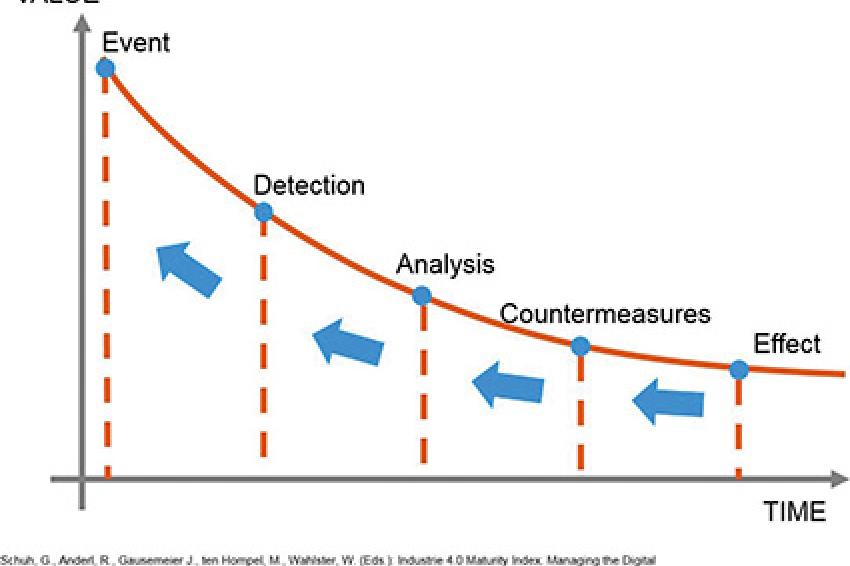

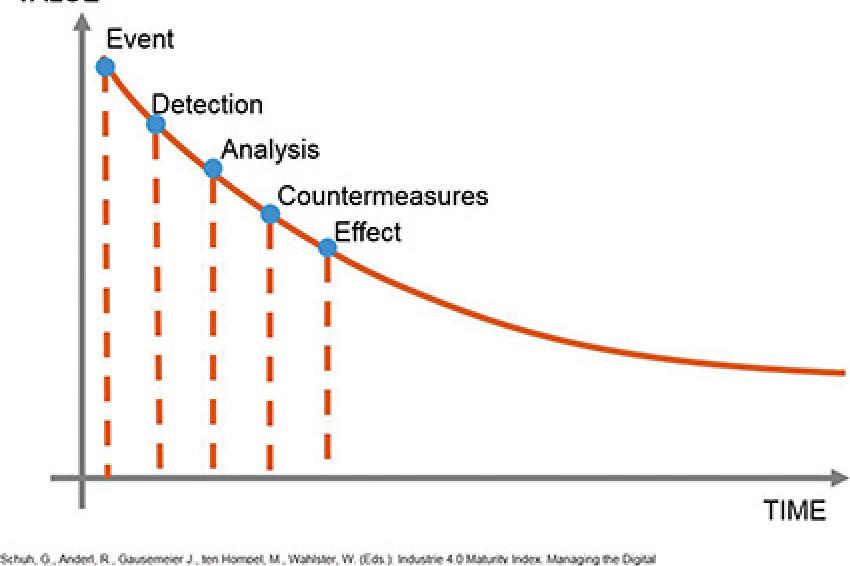

Im anschließenden konvergenten Teil des Workshops wurden die Anforderungen und Funktionen („critical“ und „funky functions“) im Rahmen einer SWOT-Analyse bewertet und zu einer abstrakten Referenzarchitektur für Smart Equipment in der Prozessindustrie verdichtet. Den diskutierten Funktionen gemeinsam ist, dass Wertgewinne von Smart Equipment insbesondere durch die Verkürzung der Reaktionszeit auf ein beobachtetes oder gedanklich vorgenommenes Ereignis erzielt werden. Je früher ein Ereignis (Abweichung, Störung, Defekt) erkannt wird, Primärursachen analysiert werden, Gegenmaßnahmen abgeleitet und umgesetzt werden, desto höher ist der Werthebel für das Unternehmen. Voraussetzung hierfür ist die Verfügbarkeit geeigneter Algorithmen (Computerization), Daten (Connectivity) und schließbarer Wirkkreise (Automation).

Abstrakte Referenzarchitektur für Smart Equipment

Die Verkürzung der Reaktionszeit durch lokale oder cloud-basierte Informationsverarbeitung ohne menschliche Eingriffe erfordert ein neues Systemdesign. Schlüsselelemente für intelligente Systeme in einer durchgängig digitalisierten Prozessindustrie werden zukünftig integrierte formale Modelle der Prozess-, Apparate und Anlagentechnik (Algorithmik, künstliche Intelligenz), erweiterte Sensorik und Kommunikation mit allen Ebenen und Systemen der Betriebs- und Prozessführung (Verfügbarkeit von umfassenden Daten incl. Kontext) sein. Diese sind elementare Bestandteile von Smart Equipment und ermöglichen durch geschlossene Event-Effect-Wirkkreise priorisierte Funktionen wie Self-X-Fähigkeiten bei An- und Abfahren, Optimierung, Analyse und Bewertung. Konkret erwartet werden Funktionen wie

- erweiterte Inline-Analytik für die Ereigniserkennung in Echtzeit (Detect)

- Matrix- und Ampelsysteme für die geführte Fehleranalyse, autonome selbstkritische Bewertung (Analyse)

- automatisch generierte Vorschläge zur Prozessoptimierung (Counter Measure)

Den vollmundigen Versprechungen der Vollautomatisierung dieser Verfahren werden die Kunden auch zukünftig skeptisch gegenüberstehen – und das ist auch gut so. Denn zumindest beim An-Lernen der Wirkkette(n) sind Experten weiterhin sehr wohl gefragt (siehe auch These Nr. 11 [5]), zudem sollte den Betreibern von Smart Equipment zumindest die Möglichkeit eines Vetos zur Implementierung von Maßnahmen zugestanden werden. Dies erfordert insbesondere, dass Smart Equipment diese Wirkkreise nicht nur schließt, sondern bei Anfrage auch verständlich erklären kann.

Das notwendige digitale Abbild des Smart Equipments – im Folgenden in Anlehnung an [4] „Digital Twin“ genannt – wird der Schlüssel für eine Beschleunigung im Event-Effect-Wirkkreis sein und ist elementarer Bestandteil von Smart Equipment (vergleiche hierzu die Thesen 1, 6 und 9 aus dem Workshop „Vertikale Integration“ [5]). Er bildet ebenso wie der Digitale Zwilling von Produktionsanlagen den kompletten Lebenszyklus von Smart Equipment ab, d. h. Design, Erstellung, Betrieb und Wiederverwertung. Darüber hinaus verbindet er über eine Daten-Nabelschnur die Equipment-Ebene in der Anlage mit einer Meta- bzw. Informationsebene, ermöglicht auf diese Weise Zugriff auf mannigfaltige Erfahrungswerte und stellt dem Anwender so eine risikominimierte Experimentierumgebung zur schnellen Prozessoptimierung zur Verfügung. Zugleich bietet die Daten-Nabelschnur dem Entwickler den Zugriff auf Equipment-Performancedaten, die wiederum für eine Optimierung des Equipments genutzt werden [6].

Integration von Smart Equipment in den Asset-Life-Cycle

Die Ausstattung von Smart Equipment mit einem Digitalen Twin, unabhängig ob online oder offline, und die kontinuierliche Anbindung an den Lieferanten mit einer digitalen Daten-Nabelschnur für Flottendaten, Trouble-Shooting oder Fernwartung muss sich auch in den Geschäftsprozessen des gesamten Asset-Lifecycle-Umfeldes, einschließlich Kunden- und Lieferantenbeziehungen (= Asset-Lifecycle-Ökosystem) niederschlagen. Die intensive Integration von Verfahrenstechnik, Automatisierungstechnik und Informationstechnik in einem Smart Equipment führt zu folgenden erweiterten Werkzeugen, Schnittstellen und Prozessen:

- Integrierte Assistenzwerkzeuge für Auswahl, Parametrierung und Ersatz von Smart Equipment

- Schnittstellen für die Nachvollziehbarkeit der Self-X-Fähigkeiten im Anlagenkontext

- Leasing- und Betreiber-Pool-Konzepte für Smart Equipment

- Offene Innovationsprozesse für die prozess- und produktfamilienbezogene Optimierung von Smart Equipment

Die Einführung eines Smart Equipments hat folgende Auswirkungen auf die jeweiligen Teilprozesse des Asset-Lifecycle Modells:

- Supply Chain: Smart Equipment ist Enabler für beschleunigte Wandelbarkeit und Reaktionsfähigkeit der Produktion auf geänderte Anforderungen der Kunden oder Rohstoffverfügbarkeit

- Asset-Life-Cycle: Smart Equipment & Digital Twin beschleunigen die Prozessentwicklung

- Informationsintegration: Aktuell in der Entwicklung befindliche Schnittstellen wie MTP und NOA erlauben eine beschleunigte Integration von Smart Equipment in die Information-/Operation Technology (IT/OT)-Landschaften der Anlagenbetreiber

Roadmap und Ausblick

Für die Prozessindustrie stehen große Veränderungen ins Haus, die bereits in vielen Unternehmen in unterschiedlichem Maß und Intensität angegangen werden. Wesentliche Voraussetzung für eine schnelle und erfolgreiche Umsetzung der Digitalisierung und den nutzbringende Einsatz von Smart Equipment sind die Bereiche Datensicherheit und Datenschnittstelle sowie ein „fairer Umgang beim Austausch von Daten und Erfahrungen zwischen Prozessindustrie und ihren Zulieferern […] durch offene, standardisierte, herstellerunabhängige Schnittstellen“ [6]. Auch hier ist eine Intensivierung der bereits begonnenen Zusammenarbeit in den Gremien (Namur, ZVEI, ProcessNet, Dechema, VDI) zur Spezifikation der Daten als auch eine Internationalisierung des Themas notwendig. Von politischer Seite sind Datennutzungsvereinbarungen und Förderprogramme für die Entwicklung von herstellerunabhängigen Schnittstellen-Standards bereitzustellen. Hier müssen insbesondere die bereits laufenden Initiativen zur Standardisierung der Datenmodelle (z. B. DEXPI, VDI 2770 Digitale Herstellerinformation, Module Type Package) in den Gesamtprozess eingebunden werden. Über die dringende Notwendigkeit zur Entwicklung universell einsetzbarer Prozessmodelle zur Beschreibung der Funktionen des Smart Equipment sind sich alle Beteiligten einig. Dies ist ein besonders entwicklungs- und zeitaufwändiger Schritt, der politisches Handeln zur Beseitigung von Markthemmnissen erfordert und daher durch Förderprogramme unterstützt werden muss. Eine wichtige Rolle vor der Implementierung von Smart Equipment spielen ferner Demonstratoren von Herstellern und Anlagenbetreibern, in denen der „Proof-of-Concept“ erfolgt aber auch wichtige juristische Fragen zum Ownership, der Haftung sowie IP-Fragen geklärt werden müssen.

Diese Meilensteine lassen sich erfolgreich nur durch gemeinsame Entwicklungen und Innovationen (=Co-Kreation) sowie nur über Disziplingrenzen hinweg erreichen. Gelingt dies und hierzu trug das Symposium von Tutzing in einem maßgeblichen Schritt bei, dann wird das Smart Equipment - progressiv 100 % Modul genannt – ein essentieller Building Block in einer digitalisierten Prozesslandschaft sein und weitere Potenziale in den Bereichen Verfügbarkeit, Produktivität und Flexibilität heben.

Die 5 Thesen des Workshops Intelligente Apparate

1. Das 100 % Modul ist der Building Block für ein Smart Manufacturing-Eco-System

2. Das 100 % Modul erschließt weitere Potenziale bei Verfügbarkeit, Produktivität und Flexibilität

3. Das 100 % Modul erfordert Co-Kreation über Unternehmens- & Disziplingrenzen hinweg

4. Das 100 % Modul stellt neue juristische, technische und organisatorische Fragen

5. Das 100 % Modul verändert Ausbildung an Hochschulen von selektiver Funktions- zu ganzheitlicher Prozess-Sicht

Referenzen

[1] Cooper, A.: The Inmates Are Running the Asylum: Why High-Tech Products Drive Us Crazy and How to Restore the Sanity. Sams Publishing 1999

[2] Uebernickel, F., Brenner, W., Pukall, B., Naef, T., Schindlholzer, B.: Design Thinking – Das Handbuch. FAZ Buch 2015

[3] Schuh, G., Anderl, R., Gausemeier J., ten Hompel, M., Wahlster, W. (Eds.): Industrie 4.0 Maturity Index. Managing the Digital Transformation of Companies (acatech STUDY). Herbert Utz Verlag 2017.

[4] Glaessgen, E.H., Stargel, D.S.: The Digital Twin Paradigm for Future NASA and U.S. Air Force Vehicles. In: 53rd AIAA/ASME/ASCE/AHS/ASC Structures, Structural Dynamics and Materials Conference, S. 1818. American Institute of Aeronautics and Astronautics 2012

[5] Kockmann, N., Bamberg, A., Repke, J.-U.: 100% Digital in der Prozessindustrie Teil 2. CITplus 21(7-8), p. 6-8, 2018

[6] Maiwald, Klaer, Wagner: 100% Digital in der Prozessindustrie Teil 3. CITplus 21(9), p. 6 – 9, 2018